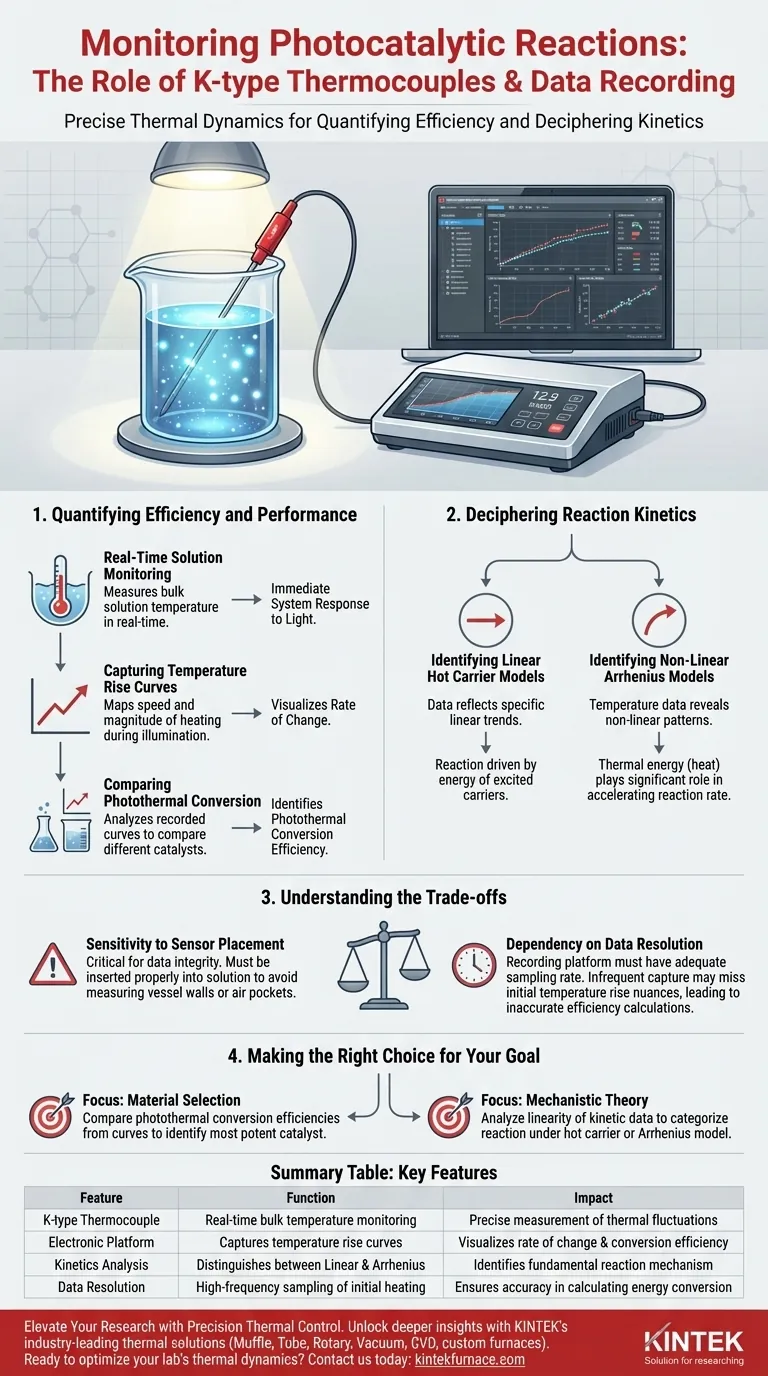

El papel principal de los termopares tipo K y las plataformas electrónicas de registro de datos es proporcionar una cuantificación precisa y en tiempo real de la dinámica térmica dentro de las reacciones fotocatalíticas. Al insertar el termopar directamente en el recipiente de reacción, los investigadores pueden monitorear las fluctuaciones de la temperatura de la solución, mientras que la plataforma electrónica captura curvas detalladas de aumento de temperatura durante la iluminación para evaluar la eficiencia del sistema.

Los datos térmicos precisos son el puente entre la observación de una reacción y la comprensión de su mecanismo. Permite a los investigadores ir más allá de la simple observación y determinar cuantitativamente si una reacción está impulsada por una dinámica de portadores calientes lineales o por un aumento fototérmico no lineal.

Cuantificación de la Eficiencia y el Rendimiento

Monitoreo de Solución en Tiempo Real

Los termopares tipo K se utilizan específicamente para medir la temperatura general de la solución dentro del recipiente de reacción.

Dado que estas mediciones se realizan en tiempo real, proporcionan una lectura inmediata de cómo responde el sistema a la exposición a la luz.

Captura de Curvas de Aumento de Temperatura

La plataforma electrónica de registro de datos es esencial para visualizar la velocidad de cambio a lo largo del tiempo.

Registra la "curva de aumento de temperatura", que mapea la velocidad y la magnitud del calentamiento durante la fase de iluminación.

Comparación de la Conversión Fototérmica

Al analizar estas curvas registradas, los investigadores pueden comparar diferentes catalizadores uno al lado del otro.

Estos datos revelan la eficiencia de conversión fototérmica de cada catalizador específico, identificando qué materiales son más efectivos para convertir la energía lumínica en energía térmica.

Descifrando la Cinética de Reacción

Identificación de Modelos Lineales de Portadores Calientes

Los datos recopilados son críticos para modelar la cinética de reacción.

Si los datos registrados reflejan tendencias lineales específicas, sugiere que la reacción sigue un modelo lineal de portadores calientes, donde la reacción está impulsada principalmente por la energía de los portadores excitados.

Identificación de Modelos Lineales de Arrhenius No Lineales

Por el contrario, los datos de temperatura pueden revelar patrones no lineales.

Estos patrones indican que la reacción sigue un modelo de mejora fototérmica lineal de Arrhenius no lineal, lo que sugiere que la energía térmica (calor) juega un papel importante en la aceleración de la velocidad de reacción.

Comprender las Compensaciones

Sensibilidad a la Colocación del Sensor

Si bien los termopares tipo K son robustos, su colocación es fundamental para la integridad de los datos.

El sensor debe insertarse correctamente en la solución; de lo contrario, podría registrar la temperatura de las paredes del recipiente o de las bolsas de aire en lugar del medio de reacción en sí.

Dependencia de la Resolución de Datos

La plataforma de registro electrónico solo es tan útil como su tasa de muestreo.

Si la plataforma no puede capturar puntos de datos con suficiente frecuencia, puede perder los matices del aumento inicial de temperatura, lo que lleva a cálculos inexactos de la eficiencia de conversión.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de su configuración experimental, alinee su análisis con sus objetivos de investigación específicos:

- Si su enfoque principal es la selección de materiales: Compare las eficiencias de conversión fototérmica derivadas de las curvas de aumento de temperatura para identificar el catalizador más potente.

- Si su enfoque principal es la teoría mecanicista: Analice la linealidad de sus datos cinéticos para categorizar definitivamente la reacción bajo un modelo de portadores calientes o de Arrhenius.

Los datos térmicos precisos son la clave para distinguir entre el calentamiento simple y el comportamiento catalítico complejo.

Tabla Resumen:

| Característica | Función en la Investigación Fotocatalítica | Impacto en la Calidad de los Datos |

|---|---|---|

| Termopar Tipo K | Monitoreo de temperatura de la solución general en tiempo real | Medición precisa de fluctuaciones térmicas |

| Plataforma Electrónica | Captura curvas de aumento de temperatura durante la iluminación | Visualiza la velocidad de cambio y la eficiencia de conversión |

| Análisis de Cinética | Distingue entre modelos Lineales de Portadores Calientes vs. Arrhenius | Identifica el mecanismo de reacción fundamental |

| Resolución de Datos | Muestreo de alta frecuencia de las fases de calentamiento iniciales | Garantiza la precisión en el cálculo de la conversión de energía |

Mejore su Investigación con Control Térmico de Precisión

Desbloquee una comprensión más profunda de sus reacciones fotocatalíticas con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de alto rendimiento de Muffle, Tubo, Rotatorio, Vacío y CVD, junto con hornos de alta temperatura de laboratorio personalizables adaptados a sus necesidades experimentales únicas.

Ya sea que esté analizando la eficiencia de conversión fototérmica o descifrando complejas cinéticas de reacción, nuestro equipo de ingeniería de precisión garantiza la precisión y confiabilidad que sus datos exigen.

¿Listo para optimizar la dinámica térmica de su laboratorio? Contáctenos hoy para discutir sus requisitos de horno personalizados con nuestros especialistas.

Guía Visual

Referencias

- Dreenan Shea, Mita Dasog. Decoding Plasmonic Enhancement Pathways in Group 4 Metal Nitride‐TiO<sub>2</sub> Composites: Rhodamine B Dye Degradation Case Study. DOI: 10.1002/nano.70059

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de usar elementos calefactores de MoSi2? Logre confiabilidad y eficiencia a altas temperaturas

- ¿Cuáles son las ventajas de los elementos calefactores de carburo de silicio? Logre fiabilidad y eficiencia a altas temperaturas

- ¿Qué formas están disponibles para los elementos calefactores de MoSi2 y SiC? Compare Formas y Materiales para su Horno

- ¿Cómo funciona un calentador de cuarzo como calentador infrarrojo? Calentar objetos de manera eficiente con calor infrarrojo dirigido

- ¿Cuáles son las capacidades de temperatura y las opciones de montaje de los elementos calefactores de carburo de silicio? Desbloquee la flexibilidad y durabilidad a alta temperatura

- ¿Por qué se requieren termopares de platino-rodio de alta pureza para la combustión a alta presión? Garantizar una estabilidad térmica extrema

- ¿Por qué los sensores de termopar de alta precisión son indispensables para la producción de zirconio? Garantice la máxima pureza y calidad

- ¿Qué contaminantes deben mantenerse alejados de los elementos calefactores y por qué? Prevenga fallas catastróficas y extienda la vida útil