La función principal de un par de termopares de alta precisión es proporcionar una retroalimentación precisa y en tiempo real que mantenga la fusión del aluminio 6063 dentro de una ventana de procesamiento estricta. En un horno de resistencia, donde la inercia térmica puede ser alta, estos sensores evitan que la temperatura se desvíe a rangos que degradan químicamente la aleación o comprometen su flujo físico.

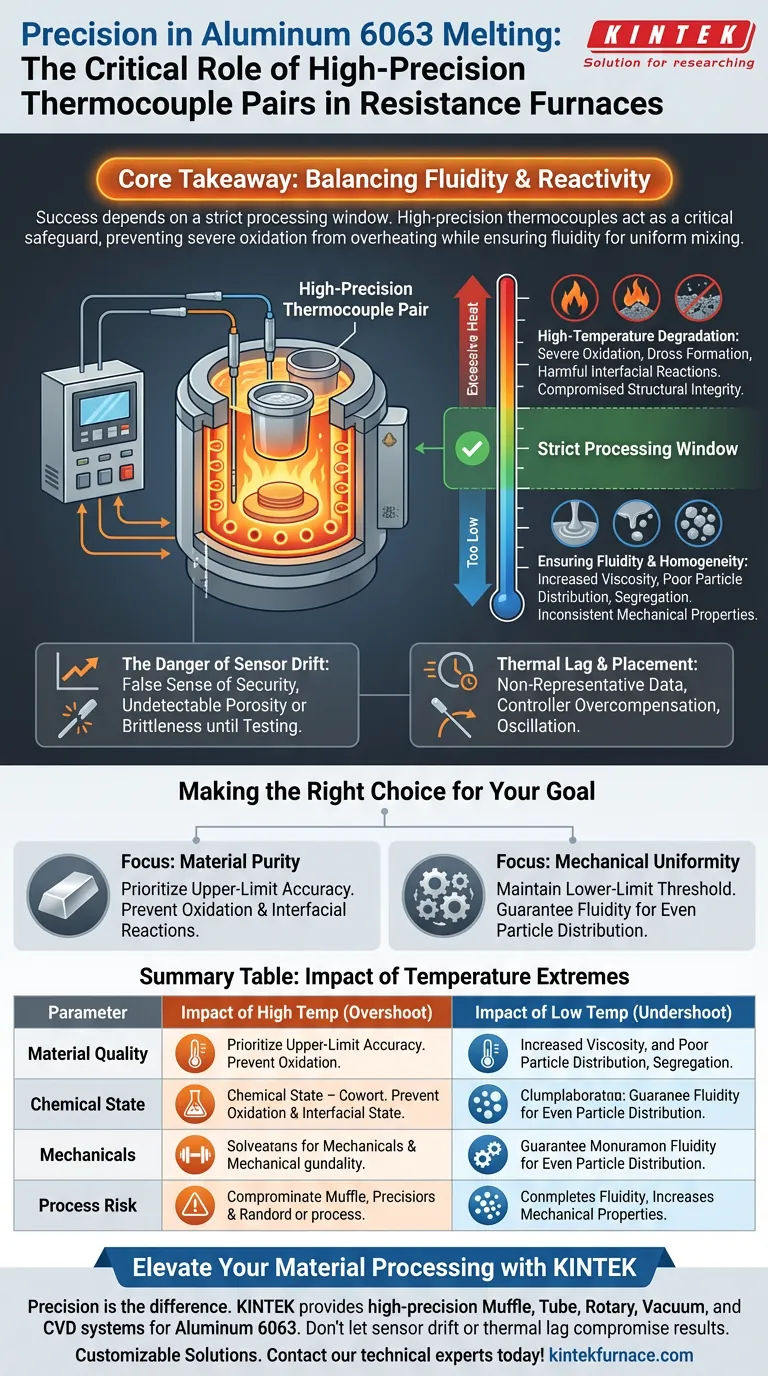

Conclusión clave El éxito en la fusión del aluminio 6063 depende del equilibrio entre la fluidez y la reactividad química. Un par de termopares de alta precisión actúa como salvaguardia crítica, previniendo la oxidación severa causada por el sobrecalentamiento, al tiempo que garantiza que el metal permanezca lo suficientemente fluido para una mezcla y distribución uniforme de partículas.

La criticidad de la ventana térmica

Prevención de la degradación a altas temperaturas

El límite superior de su rango de temperatura está definido por la estabilidad química. Si el termopar informa datos inexactos, el horno puede exceder inadvertidamente la temperatura objetivo.

El calor excesivo desencadena una oxidación severa, creando escoria que arruina la calidad del material. Además, en el contexto de los compuestos de matriz de aluminio, el sobrecalentamiento conduce a reacciones interfaciales dañinas entre la aleación de aluminio y las partículas de refuerzo, comprometiendo la integridad estructural del producto final.

Garantía de fluidez y homogeneidad

El límite inferior de su ventana de procesamiento está definido por la viscosidad. Se requiere un monitoreo preciso del extremo inferior para garantizar que la fusión conserve suficiente fluidez.

Si la temperatura desciende demasiado debido a un error del sensor, la viscosidad del aluminio aumenta significativamente. Esta falta de fluidez impide la distribución uniforme de las partículas durante la mezcla, lo que lleva a la segregación y a propiedades mecánicas inconsistentes en la aleación solidificada.

Comprensión de los riesgos y las compensaciones

El peligro de la deriva del sensor

Incluso los termopares de alta precisión pueden desviarse con el tiempo debido a ciclos térmicos y ataques químicos del entorno del horno.

La dependencia de un solo sensor o de un par no calibrado puede crear una falsa sensación de seguridad. Si la lectura de "precisión" se desvía solo unos pocos grados fuera de la ventana ideal, puede encontrar porosidad o fragilidad que es indetectable hasta las pruebas mecánicas.

Retraso térmico y colocación

Un horno de resistencia proporciona un campo térmico estable, pero no cambia de temperatura instantáneamente.

A menudo hay un retraso entre la entrada de energía y el cambio de temperatura de la fusión. Si el par de termopares está mal posicionado, como demasiado cerca de los elementos calefactores o demasiado lejos del centro del crisol, proporcionará datos no representativos, lo que llevará al controlador a una sobrecompensación y a oscilaciones alrededor del punto de ajuste.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su proceso de fusión, alinee su estrategia de control térmico con sus objetivos de calidad específicos:

- Si su enfoque principal es la Pureza del Material: Priorice la precisión del límite superior de su par de termopares para prevenir la oxidación y las reacciones interfaciales.

- Si su enfoque principal es la Uniformidad Mecánica: Asegúrese de que el par de termopares esté calibrado para mantener el umbral de temperatura inferior, garantizando la fluidez necesaria para una distribución uniforme de las partículas.

El monitoreo de precisión es la única forma de transformar el potencial de la aleación en bruto en propiedades de material consistentes y de alto rendimiento.

Tabla resumen:

| Parámetro | Impacto de alta temperatura (sobrepaso) | Impacto de baja temperatura (subpaso) |

|---|---|---|

| Calidad del material | Oxidación severa y formación de escoria | Aumento de la viscosidad y mala fluidez |

| Estado químico | Reacciones interfaciales dañinas | Posible segregación de partículas |

| Mecánica | Integridad estructural comprometida | Distribución inconsistente de refuerzos |

| Riesgo del proceso | Degradación química de la aleación | Mezcla y solidificación no uniformes |

Mejore su procesamiento de materiales con KINTEK

La precisión es la diferencia entre una aleación de alto rendimiento y un lote desperdiciado. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de mufla, tubos, rotatorios, de vacío y CVD de alta precisión diseñados para satisfacer las rigurosas demandas térmicas del procesamiento de aluminio 6063.

Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables según sus necesidades únicas, lo que garantiza que logre la ventana térmica exacta requerida para una homogeneidad y pureza superiores. No permita que la deriva del sensor o el retraso térmico comprometan sus resultados.

¡Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio o aplicación industrial!

Guía Visual

Referencias

- Ahmed hewidy, Ibrahim Sabry. MECHANICAL AND TRIBOLOGICAL CHARACTERISTICS OF STIR-CASTING Al2O3-SiC-Gr/Al6063 HYBRID COMPOSITE. DOI: 10.21608/jest.2024.334761

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿En qué se diferencian los elementos calefactores de película gruesa de otros tipos? Descubra velocidad, precisión y eficiencia

- ¿Qué desafío está asociado con el envejecimiento de los elementos calefactores de carburo de silicio? Gestionar el aumento de la resistencia para una calefacción estable

- ¿Cuáles son los beneficios de los elementos calefactores de alta temperatura en aplicaciones industriales? Impulsar la eficiencia y la precisión

- ¿Cómo mejora la conductividad térmica de los elementos calefactores de carburo de silicio la eficiencia del proceso? Aumente la velocidad y la uniformidad

- ¿Cómo exhiben los elementos calefactores de MoSi2 propiedades antioxidantes a altas temperaturas? El escudo autorreparador explicado

- ¿Cuáles son las características clave del carburo de silicio que lo hacen adecuado para elementos calefactores? Descubra la eficiencia y durabilidad a altas temperaturas

- ¿Cuáles son las características operativas de los elementos calefactores de SiC?Principales ventajas y aplicaciones

- ¿Cuál es el uso principal del disiliciuro de molibdeno? Ideal para elementos calefactores de alta temperatura