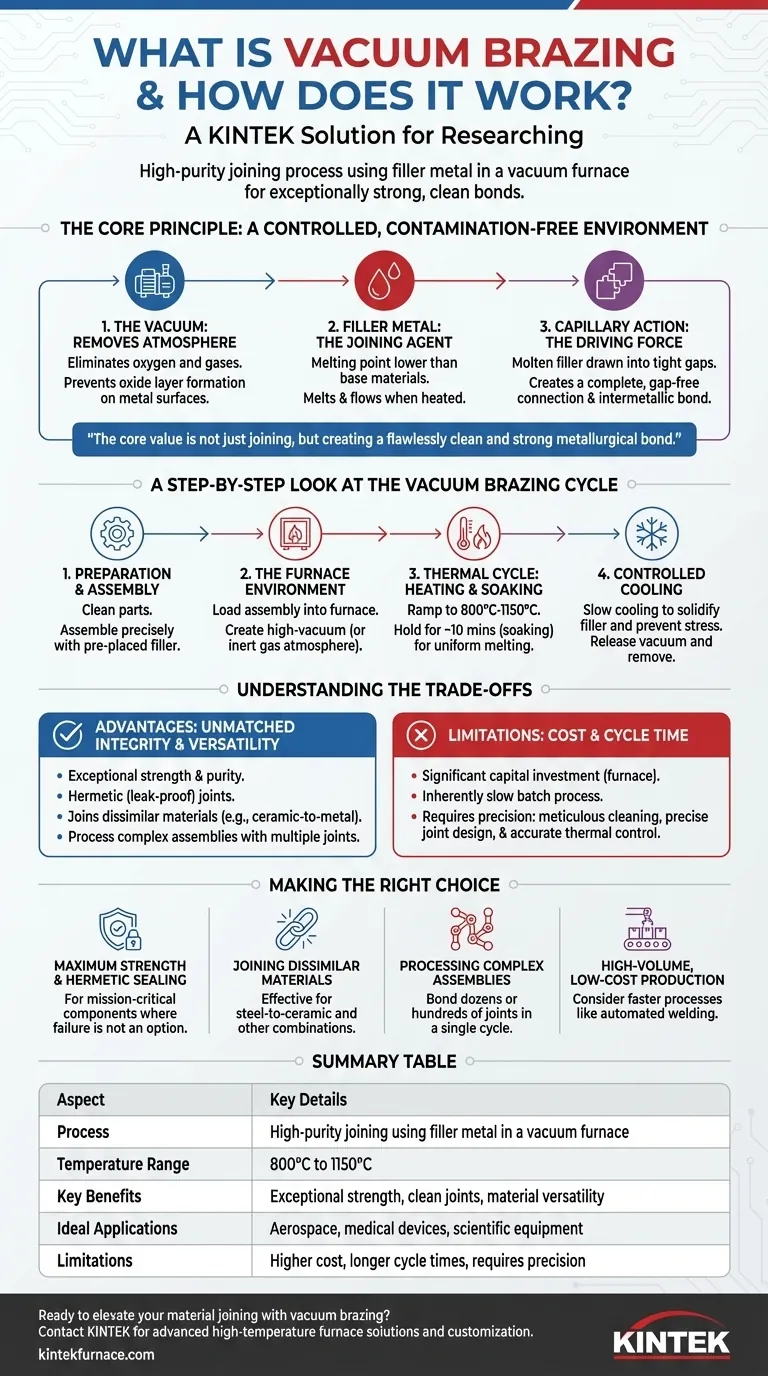

En esencia, la soldadura fuerte al vacío es un proceso de unión de materiales de alta pureza que utiliza un metal de aporte para formar una unión entre dos o más componentes dentro de un horno de vacío. El proceso funciona calentando un conjunto para que el metal de aporte se derrita y fluya hacia los espacios reducidos entre las piezas mediante acción capilar. Dado que esto ocurre en un vacío, un ambiente prístino y libre de oxígeno, la unión resultante es excepcionalmente fuerte, limpia y libre de los óxidos que pueden comprometer los métodos de unión tradicionales.

El valor central de la soldadura fuerte al vacío no es solo unir piezas, sino crear una unión metalúrgica impecablemente limpia y fuerte. Al eliminar los contaminantes atmosféricos, el proceso permite la unión de ensamblajes complejos y materiales disímiles con un nivel de integridad que a menudo es inalcanzable con otros métodos.

El principio fundamental: un ambiente controlado y libre de contaminación

El éxito de la soldadura fuerte al vacío se basa en crear un ambiente perfecto para que se forme una unión metalúrgica. A diferencia de la soldadura, que funde los materiales base, la soldadura fuerte utiliza un tercer material (un metal de aporte) para actuar como agente de unión.

El papel del vacío

El propósito principal del vacío es eliminar el oxígeno y otros gases atmosféricos de la cámara del horno. Las superficies metálicas, especialmente cuando se calientan, forman rápidamente capas de óxido. Estas capas actúan como una barrera, impidiendo que el metal de aporte fundido moje y se adhiera correctamente a los materiales base, lo que resulta en una unión débil o fallida.

Al realizar el proceso en vacío, la oxidación se elimina virtualmente. Esto elimina la necesidad de fundentes químicos corrosivos que se requieren en la soldadura fuerte tradicional y que deben limpiarse meticulosamente después.

Cómo funciona el metal de aporte

Se elige un metal de aporte con un punto de fusión más bajo que el de los materiales base que se van a unir. Este metal de aporte, a menudo en forma de pasta, lámina o alambre, se coloca a lo largo de la unión antes de calentar el conjunto.

Cuando el horno alcanza la temperatura de soldadura fuerte designada, el metal de aporte se derrite y se vuelve líquido mientras los materiales base permanecen sólidos.

Acción capilar: la fuerza impulsora

Una vez fundido, el metal de aporte es atraído hacia el espacio reducido entre los componentes a través de un fenómeno físico llamado acción capilar. Esta fuerza asegura que el metal de aporte fluya uniformemente por toda la unión, llenando los huecos microscópicos y creando una conexión completa y sin espacios.

Al enfriarse, el metal de aporte se solidifica, formando una unión intermetálica fuerte y permanente entre él y los materiales base.

Un vistazo paso a paso al ciclo de soldadura fuerte al vacío

El proceso de soldadura fuerte al vacío es un ciclo térmico preciso y de varias etapas que requiere un control cuidadoso para lograr resultados óptimos. Cada paso es crítico para la calidad final de la unión.

Paso 1: Preparación y montaje

Las piezas deben limpiarse a fondo para eliminar aceites, suciedad u otros contaminantes. Luego se ensamblan con precisión con el material de aporte precolocado en o cerca de las uniones. El espacio entre las piezas es un parámetro de diseño crítico.

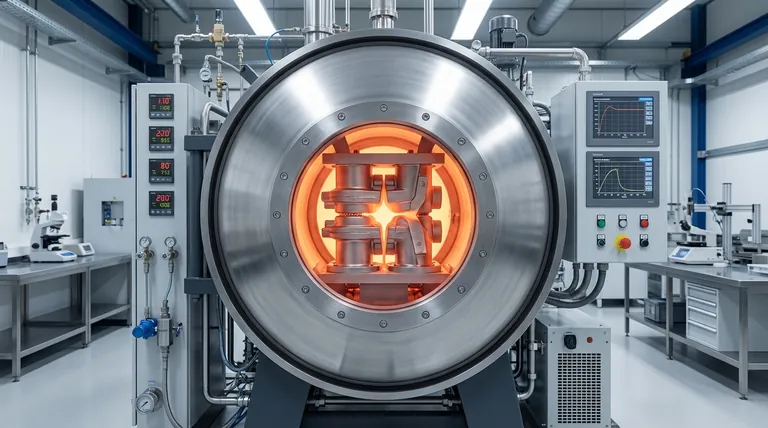

Paso 2: El ambiente del horno

El componente ensamblado se carga en un horno de vacío. La puerta del horno se sella y potentes bombas eliminan el aire, creando un ambiente de alto vacío. En algunos casos, la cámara puede luego rellenarse con un gas inerte como argón de alta pureza para crear una atmósfera protectora a una presión específica.

Paso 3: El ciclo térmico: calentamiento y mantenimiento

La temperatura del horno se eleva cuidadosamente a la temperatura de soldadura fuerte deseada, típicamente entre 800°C y 1150°C. Esta temperatura está por encima del punto de fusión del metal de aporte, pero de forma segura por debajo de la de los materiales base.

El conjunto se mantiene a esta temperatura, una fase conocida como "mantenimiento", durante un período corto, a menudo alrededor de 10 minutos. Esto asegura que toda la pieza alcance una temperatura uniforme y le da al metal de aporte tiempo suficiente para fundirse y fluir completamente a través de las uniones.

Paso 4: Enfriamiento controlado

Después del mantenimiento, el conjunto se enfría de manera altamente controlada. El enfriamiento lento es esencial para permitir que el metal de aporte se solidifique correctamente y para evitar la acumulación de tensiones térmicas dentro del componente, lo que podría provocar grietas o distorsiones. Una vez que la pieza está suficientemente fría, se libera el vacío y se puede retirar el conjunto completo.

Comprendiendo las compensaciones

Si bien es potente, la soldadura fuerte al vacío no es la solución adecuada para todas las aplicaciones. Comprender sus ventajas y limitaciones es clave para usarla de manera efectiva.

Ventaja principal: Integridad de unión inigualable

El ambiente limpio y libre de fundente produce uniones de excepcional resistencia, pureza y fiabilidad. Las uniones soldadas al vacío suelen ser herméticas (a prueba de fugas), lo que las hace ideales para aplicaciones de alto rendimiento en la industria aeroespacial, dispositivos médicos y equipos científicos.

Ventaja clave: versatilidad superior de materiales

La soldadura fuerte al vacío destaca en la unión de materiales disímiles, como cerámica con metal o cobre con acero inoxidable. Dado que los materiales base no se funden, se evitan los problemas de incompatibilidad metalúrgica que afectan a la soldadura. También permite realizar múltiples uniones complejas simultáneamente en un solo ciclo de horno.

La principal limitación: costo y tiempo de ciclo

Los hornos de vacío representan una inversión de capital significativa, y el proceso en sí es inherentemente lento. Los largos ciclos de calentamiento, mantenimiento y enfriamiento lo convierten en un proceso por lotes que es menos adecuado para bienes de consumo de alto volumen y bajo costo en comparación con la soldadura automatizada o la soldadura fuerte con soplete.

La necesidad de precisión

El proceso es menos indulgente que otros métodos. El éxito depende de una limpieza meticulosa, un diseño preciso de la unión (holguras) y un control exacto de todo el ciclo térmico. Cualquier desviación puede comprometer la calidad de la unión final.

Tomando la decisión correcta para su aplicación

La selección del proceso de unión adecuado depende completamente de los requisitos específicos de su proyecto en cuanto a rendimiento, materiales y costo.

- Si su enfoque principal es la máxima resistencia y el sellado hermético: La soldadura fuerte al vacío es la opción superior para componentes de misión crítica donde el fallo no es una opción.

- Si su enfoque principal es unir materiales disímiles (p. ej., acero con cerámica): La soldadura fuerte al vacío es uno de los métodos más efectivos y fiables disponibles.

- Si su enfoque principal es procesar ensamblajes complejos con muchas uniones: La soldadura fuerte al vacío puede ser altamente eficiente, ya que puede unir docenas o incluso cientos de uniones en un solo ciclo.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Es probable que procesos más rápidos y económicos como la soldadura automatizada o la soldadura fuerte tradicional con soplete sean una mejor opción.

En última instancia, la soldadura fuerte al vacío permite a los ingenieros crear componentes complejos y de alta integridad que de otro modo serían imposibles de fabricar.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Unión de alta pureza utilizando metal de aporte en un horno de vacío |

| Rango de temperatura | 800°C a 1150°C |

| Beneficios clave | Resistencia excepcional, uniones limpias, versatilidad de materiales |

| Aplicaciones ideales | Aeroespacial, dispositivos médicos, equipos científicos |

| Limitaciones | Mayor costo, tiempos de ciclo más largos, requiere precisión |

¿Listo para elevar la unión de sus materiales con soldadura fuerte al vacío? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy en #ContactForm para discutir cómo nuestras soluciones personalizadas pueden mejorar la integridad y eficiencia de su proyecto!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural