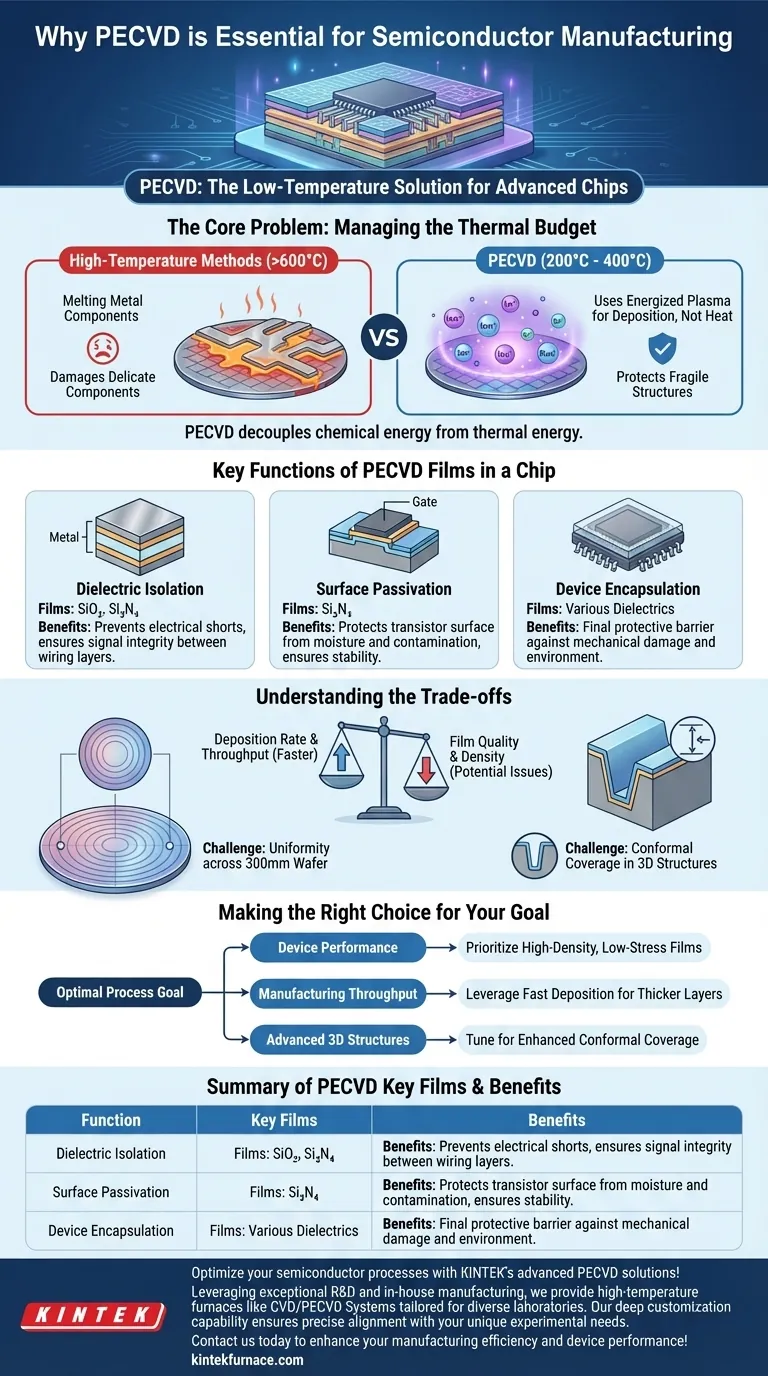

El depósito químico en fase vapor mejorado por plasma (PECVD) es una tecnología fundamental en la fabricación de semiconductores por su capacidad única para depositar películas finas de alta calidad a temperaturas relativamente bajas, al tiempo que ofrece un control preciso de las propiedades de la película.Esto la hace indispensable para fabricar circuitos integrados, MEMS y otros dispositivos semiconductores en los que la sensibilidad térmica y la integridad del material son fundamentales.Su versatilidad a la hora de depositar diversos materiales funcionales, combinada con funciones como la encapsulación y la pasivación, garantiza que satisfaga las estrictas exigencias de la producción moderna de semiconductores.

Explicación de los puntos clave:

-

Procesado a baja temperatura

- A diferencia de la deposición química en fase vapor (CVD), el PECVD funciona a temperaturas significativamente más bajas (normalmente 200-400 °C), lo que evita daños térmicos a las estructuras semiconductoras sensibles.

- Esto es crucial para dispositivos avanzados con geometrías finas o materiales sensibles a la temperatura, ya que permite el depósito sin comprometer las capas subyacentes o los perfiles de dopantes.

-

Control preciso de las propiedades de la película

- El PECVD permite ajustar con precisión el grosor, la composición y la tensión de la película mediante la regulación de la potencia del plasma, el caudal de gas y la presión.

- Por ejemplo, las películas de nitruro de silicio (Si₃N₄) pueden optimizarse en cuanto a tensión (compresión/tracción) o índice de refracción, lo que es vital para aplicaciones ópticas y mecánicas en MEMS.

-

Versatilidad en el depósito de materiales

-

Puede depositar una amplia gama de materiales esenciales para los semiconductores, entre ellos:

- Dióxido de silicio (SiO₂) para aislamiento.

- Nitruro de silicio (Si₃N₄) para la pasivación y las barreras de grabado.

- Capas conductoras como el polisilicio dopado.

- Esta versatilidad permite diversas aplicaciones, desde capas aislantes hasta revestimientos antirreflectantes.

-

Puede depositar una amplia gama de materiales esenciales para los semiconductores, entre ellos:

-

Capacidades funcionales críticas

- Encapsulación:Protege los dispositivos de los contaminantes ambientales (por ejemplo, humedad, iones).

- Pasivado:Reduce la recombinación superficial, mejorando la eficiencia de los dispositivos en células solares y LED.

- Aislamiento:Garantiza la separación eléctrica entre capas conductoras en diseños de circuitos integrados multicapa.

-

Escalabilidad e integración

- Los sistemas PECVD son compatibles con el procesamiento por lotes (múltiples obleas por serie), en línea con la producción de semiconductores de gran volumen.

- Su integración en las líneas de fabricación es perfecta, ya que admiten tanto procesos frontales (a nivel de transistor) como procesos posteriores (empaquetado).

-

Ventajas sobre otros métodos de deposición

- En comparación con el CVD térmico, la activación por plasma del PECVD reduce los requisitos energéticos y mejora la cobertura de los pasos en geometrías complejas.

- Las alternativas de pulverización catódica o evaporación carecen del mismo nivel de uniformidad o flexibilidad de materiales.

Al responder a estas necesidades -operación a baja temperatura, precisión, diversidad de materiales y adaptabilidad funcional-, el ECVD sigue siendo la opción preferida de los fabricantes de semiconductores que buscan un equilibrio entre rendimiento, producción e innovación.¿Se ha planteado cómo podría evolucionar su mecanismo basado en plasma para hacer frente a retos futuros como el apilamiento de circuitos integrados en 3D o la electrónica flexible?

Cuadro sinóptico:

| Función | Ventaja |

|---|---|

| Procesado a baja temperatura | Evita daños térmicos en estructuras semiconductoras sensibles. |

| Control preciso de la película | Permite ajustar con precisión el grosor, la composición y la tensión para obtener un rendimiento óptimo. |

| Deposición versátil de materiales | Admite diversos materiales como SiO₂, Si₃N₄ y polisilicio dopado. |

| Capacidades funcionales críticas | Proporciona encapsulación, pasivación y aislamiento para la fiabilidad del dispositivo. |

| Escalabilidad e integración | Compatible con la producción de grandes volúmenes y la integración perfecta en la línea de fabricación. |

Mejore la fabricación de semiconductores con las soluciones avanzadas de PECVD de KINTEK. Nuestra tecnología de vanguardia, respaldada por una I+D excepcional y fabricación propia, garantiza una deposición de película fina de alta calidad adaptada a sus requisitos exclusivos.Tanto si necesita precisión para MEMS, circuitos integrados o aplicaciones emergentes como el apilamiento de circuitos integrados en 3D, KINTEK se la ofrece. Póngase en contacto con nosotros para hablar de cómo nuestros sistemas PECVD pueden mejorar la eficacia y la innovación de su producción.

Productos que podría estar buscando:

Explore las ventanas de observación de vacío de alta precisión para sistemas PECVD Descubra los sistemas avanzados de deposición de diamante MPCVD Actualice sus sistemas de vacío con pasamuros de electrodos de ultraprecisión Mejore la integridad del vacío con válvulas de cierre de bola de acero inoxidable Optimice el tratamiento térmico con hornos de vacío

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura