En resumen, los hornos de retorta se utilizan para cualquier proceso de materiales a alta temperatura que requiera una atmósfera controlada con precisión. Sus aplicaciones principales incluyen el tratamiento térmico de metales sensibles como el titanio y el acero inoxidable, la sinterización de cerámicas avanzadas y metales en polvo, y reacciones químicas especializadas como la calcinación.

El desafío principal en muchos procesos a alta temperatura no es solo el calor, sino evitar que el material reaccione con el aire circundante. Los hornos de retorta resuelven esto utilizando un recipiente sellado —la retorta— para aislar el material, permitiendo el procesamiento al vacío o en un ambiente de gas específico libre de oxígeno y otros contaminantes.

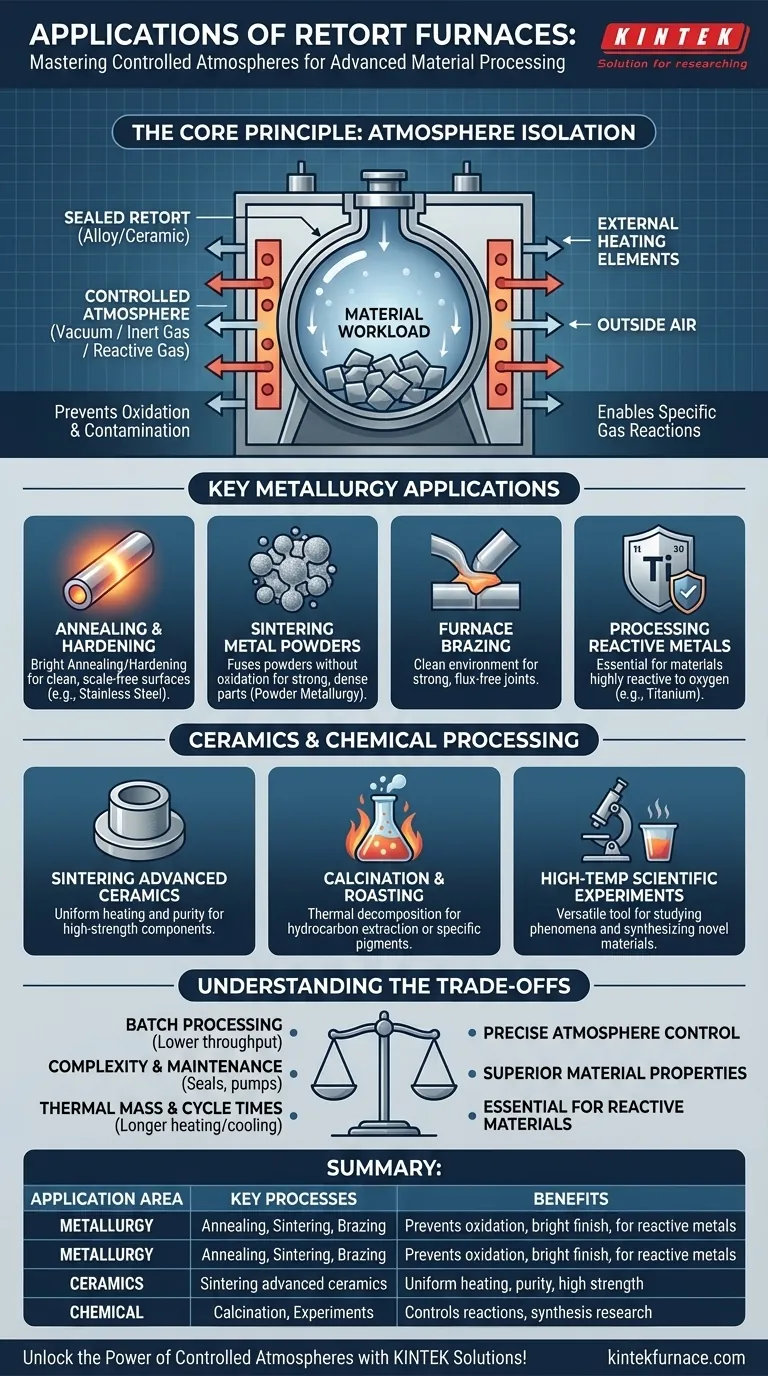

El principio fundamental: aislar la atmósfera

La capacidad única de un horno de retorta proviene de la retorta misma, que es un recipiente sellado y resistente al calor, generalmente hecho de aleación o cerámica, que contiene la carga de trabajo. Este diseño separa el material de los elementos calefactores del horno y del aire exterior.

Prevención de la oxidación y la contaminación

A altas temperaturas, muchos materiales se oxidan fácilmente o reaccionan con los contaminantes del aire. Esto puede arruinar el acabado superficial, la integridad estructural o las propiedades químicas del material.

La retorta permite extraer el aire para crear un vacío o reemplazarlo con un gas inerte como argón o nitrógeno. Esta atmósfera controlada es la característica más importante de un horno de retorta.

Permite reacciones de gases específicas

En algunas aplicaciones, se introduce intencionadamente un gas reactivo específico en la retorta. Por ejemplo, se puede usar una atmósfera de carburación para endurecer la superficie de las piezas de acero. La retorta sellada asegura que estas reacciones ocurran de manera uniforme y sin efectos secundarios no deseados.

Aplicaciones clave en metalurgia

La industria metalúrgica depende en gran medida de los hornos de retorta para lograr propiedades de materiales específicas que son imposibles en un horno al aire libre.

Recocido y endurecimiento

El recocido (ablandamiento), el endurecimiento y otros tratamientos térmicos se realizan en una retorta para producir una superficie limpia y libre de incrustaciones. Esto a menudo se denomina recocido brillante o endurecimiento brillante, un proceso crítico para el acero inoxidable y otras aleaciones donde la apariencia y la pureza son primordiales.

Sinterización de polvos metálicos

La sinterización es el proceso de fusionar polvos metálicos mediante calor, justo por debajo de su punto de fusión. Realizar esto en una retorta evita que los polvos finos se oxiden y asegura la formación de piezas fuertes y densas, un pilar del campo de la metalurgia de polvos.

Soldadura fuerte en horno

La soldadura fuerte une dos componentes metálicos utilizando un metal de aportación con un punto de fusión más bajo. Un horno de retorta proporciona un ambiente limpio y controlado que permite que el metal de aportación fluya libremente y cree una unión fuerte e impecable sin necesidad de fundente.

Procesamiento de metales reactivos

Metales como el titanio son altamente reactivos con el oxígeno, especialmente a temperaturas elevadas. Un horno de retorta no solo es beneficioso sino esencial para procesar estos materiales, ya que cualquier exposición al aire comprometería su integridad.

Aplicaciones en cerámica y procesamiento químico

La necesidad de control atmosférico se extiende más allá de los metales, a la producción de materiales avanzados y la síntesis química.

Sinterización de cerámicas avanzadas

Al igual que los metales, los polvos cerámicos se sinterizan para crear componentes densos y de alta resistencia. Un horno de retorta asegura un calentamiento uniforme y una atmósfera pura, lo cual es crítico para producir cerámicas avanzadas utilizadas en electrónica y aplicaciones de alto desgaste.

Calcinación y tostado

La calcinación es un proceso de descomposición térmica. Los hornos de retorta se utilizan para calentar materiales como el esquisto bituminoso para extraer hidrocarburos o para producir pigmentos y catalizadores altamente específicos controlando cuidadosamente las reacciones químicas que ocurren.

Experimentos científicos de alta temperatura

Para los científicos de materiales y químicos, el horno de retorta es una herramienta de investigación indispensable. Proporciona un entorno versátil y contenido para estudiar fenómenos de alta temperatura, sintetizar materiales novedosos y analizar reacciones químicas con precisión.

Comprendiendo las ventajas y desventajas

Aunque potentes, los hornos de retorta no son la solución para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para tomar una decisión informada.

Limitaciones del procesamiento por lotes

Por su naturaleza, los hornos de retorta son sistemas de procesamiento por lotes. La retorta debe cargarse, sellarse, purgarse, calentarse, enfriarse y descargarse para cada ciclo. Esto resulta en un menor rendimiento en comparación con los hornos de cinta continua.

Complejidad y mantenimiento

Los sellos, las bombas de vacío y los sistemas de gestión de gases que permiten el control de la atmósfera añaden complejidad. Estos componentes requieren mantenimiento regular para evitar fugas y garantizar la repetibilidad del proceso.

Masa térmica y tiempos de ciclo

La retorta misma debe calentarse junto con la carga de trabajo, lo que aumenta la masa térmica general del horno. Esto puede conducir a ciclos de calentamiento y enfriamiento más largos en comparación con un horno sin mufla interna.

Tomando la decisión correcta para su proceso

Su elección de equipo de procesamiento térmico debe estar dictada por los requisitos específicos de su material y sus objetivos de producción.

- Si su enfoque principal es el tratamiento de metales de alta pureza: Un horno de retorta es ideal para lograr un acabado brillante y libre de óxidos en procesos como recocido, soldadura fuerte o endurecimiento.

- Si su enfoque principal es el procesamiento de materiales reactivos: Para metales como el titanio o ciertas cerámicas avanzadas, el control atmosférico de un horno de retorta es innegociable.

- Si su enfoque principal es la producción de alto volumen de materiales no reactivos: Es probable que un horno continuo al aire libre sea una solución más eficiente y rentable.

- Si su enfoque principal es la investigación y el desarrollo: La versatilidad y el control ambiental preciso de un horno de retorta lo convierten en una herramienta invaluable para la experimentación.

En última instancia, comprender el papel crítico de la atmósfera en su proceso es la clave para seleccionar la tecnología adecuada para la tarea.

Tabla resumen:

| Área de aplicación | Procesos clave | Beneficios |

|---|---|---|

| Metalurgia | Recocido, endurecimiento, sinterización, soldadura fuerte | Previene la oxidación, permite acabados brillantes, esencial para metales reactivos como el titanio |

| Cerámica | Sinterización de cerámicas avanzadas | Asegura un calentamiento uniforme y pureza para componentes de alta resistencia |

| Procesamiento químico | Calcinación, tostado, experimentos científicos | Controla las reacciones químicas, apoya la síntesis de materiales y la investigación |

¡Libere el poder de las atmósferas controladas para su laboratorio!

En KINTEK, nos especializamos en ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Con una gran capacidad de personalización profunda, aseguramos que nuestros hornos de retorta cumplan con precisión sus requisitos experimentales, ya sea que esté trabajando con metales sensibles, cerámicas avanzadas o procesos químicos complejos.

No permita que los desafíos atmosféricos le detengan: contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su procesamiento de materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.