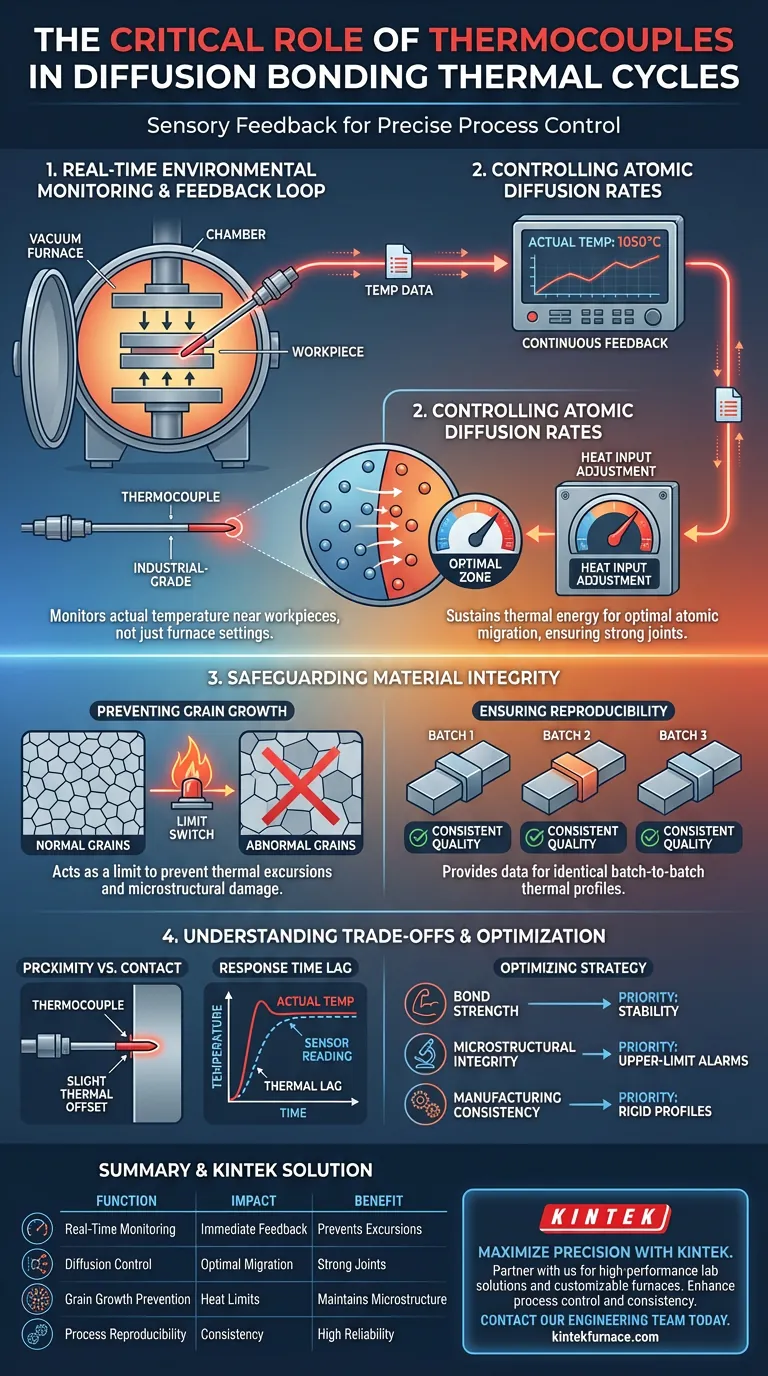

Los termopares de grado industrial sirven como el bucle de retroalimentación sensorial crítico durante el proceso de unión por difusión. Fijos en las proximidades de las piezas de trabajo, monitorean la temperatura real en tiempo real durante la fase activa de unión y los ciclos de recocido posteriores para garantizar que el entorno térmico cumpla con los requisitos precisos del proceso de unión.

El éxito de la unión por difusión depende de la gestión de la energía necesaria para que los átomos migren a través de una interfaz. Los termopares proporcionan los datos necesarios para controlar esta tasa de difusión atómica mientras limitan estrictamente el calor para prevenir la degradación estructural.

La mecánica del control del proceso

Para comprender la necesidad de estos sensores, uno debe observar cómo la temperatura dicta las propiedades físicas de la unión.

Monitoreo ambiental en tiempo real

La función principal del termopar es proporcionar retroalimentación continua e inmediata sobre el estado térmico de la cámara.

Dado que están fijos cerca de las muestras, miden el entorno que la pieza experimenta realmente, en lugar de solo la configuración teórica de los elementos calefactores del horno.

Control de las tasas de difusión atómica

La unión por difusión es impulsada por la migración de átomos a través de la interfaz de dos superficies.

Este movimiento atómico es muy sensible a la energía térmica. Los termopares garantizan que la temperatura se mantenga lo suficientemente alta como para mantener la tasa de difusión óptima necesaria para una unión fuerte y sin vacíos.

Salvaguardando la integridad del material

Más allá de garantizar que se produzca la unión, los termopares desempeñan un papel defensivo en la protección de los materiales base.

Prevención del crecimiento de grano anormal

El calor excesivo es el enemigo de la microestructura del material.

Si la temperatura excede la ventana objetivo, los granos del material pueden crecer sin control, debilitando la pieza final. Los termopares actúan como un interruptor de límite, previniendo estas excursiones térmicas que conducen al crecimiento de grano anormal.

Garantía de la reproducibilidad del proceso

Para aplicaciones industriales, un éxito único no es suficiente; el proceso debe ser repetible.

Al monitorear rigurosamente el perfil térmico de las etapas de unión y recocido, los termopares proporcionan los datos necesarios para garantizar la consistencia lote a lote.

Comprender las compensaciones

Si bien los termopares son esenciales, depender de ellos requiere una comprensión de sus limitaciones físicas en un entorno industrial.

Proximidad vs. Contacto

La referencia señala que los termopares están fijos cerca de las muestras.

Esto significa que puede haber una ligera desviación térmica entre la lectura del sensor y la temperatura central real de la pieza, particularmente en hornos de vacío grandes.

Retraso en el tiempo de respuesta

Los sensores de grado industrial son robustos, pero pueden tener un tiempo de respuesta más lento que los sensores delicados de laboratorio.

Los picos de temperatura rápidos pueden ocurrir ligeramente más rápido de lo que el sensor los registra, lo que requiere sistemas de control que tengan en cuenta un ligero retraso térmico.

Optimización de su estrategia térmica

Para maximizar la efectividad de su proceso de unión por difusión, considere cómo utiliza los datos de temperatura según sus objetivos específicos.

- Si su enfoque principal es la resistencia de la unión: Priorice la estabilidad de la temperatura para mantener una tasa de difusión atómica constante sin interrupción.

- Si su enfoque principal es la integridad microestructural: Establezca alarmas estrictas de límite superior basadas en la retroalimentación del termopar para prevenir estrictamente el crecimiento de grano.

- Si su enfoque principal es la consistencia de fabricación: Utilice los datos del termopar para crear perfiles térmicos rígidos que garanticen que cada ejecución sea idéntica a la anterior.

El monitoreo térmico preciso transforma la unión por difusión de un concepto teórico a una realidad de fabricación confiable y repetible.

Tabla resumen:

| Función | Impacto en el proceso de unión | Beneficio para la integridad del material |

|---|---|---|

| Monitoreo en tiempo real | Retroalimentación inmediata sobre el entorno de la cámara | Previene excursiones térmicas |

| Control de difusión | Mantiene tasas óptimas de migración atómica | Garantiza uniones fuertes y sin vacíos |

| Prevención del crecimiento de grano | Limita el calor para mantenerse dentro de ventanas específicas | Mantiene la microestructura original |

| Reproducibilidad del proceso | Garantiza la consistencia térmica lote a lote | Alta fiabilidad de fabricación |

Maximice su precisión con KINTEK

Lograr la unión por difusión perfecta requiere una precisión térmica inflexible. KINTEK proporciona las soluciones de laboratorio de alto rendimiento que necesita para dominar ciclos térmicos complejos. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables según sus requisitos industriales únicos.

No permita que el retraso térmico o el crecimiento de grano comprometan sus materiales. Asóciese con KINTEK para mejorar el control de su proceso y la consistencia de fabricación.

Póngase en contacto con nuestro equipo de ingeniería hoy mismo

Guía Visual

Referencias

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué temperatura pueden alcanzar los calentadores cerámicos infrarrojos? Desbloquee una calefacción eficiente para sus materiales

- ¿Cuáles son las ventajas clave de usar elementos calefactores cerámicos? Logre seguridad y durabilidad a alta temperatura

- ¿Qué papel juegan los elementos calefactores compuestos en las industrias especializadas? Logre un calentamiento duradero y preciso para entornos hostiles

- ¿Cuáles son los componentes de un calentador tubular? Descubra las piezas clave para una calefacción industrial eficiente

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de carburo de silicio tipo W? Ideales para calefacción uniforme en vidrio y electrónica

- ¿Cuál es la importancia de utilizar un par de termopares de alta precisión al fundir la aleación de aluminio 6063? Guía de expertos

- ¿Por qué es necesaria la disposición espacial precisa de las sondas de termopar en los experimentos de combustión de magnesio?

- ¿Cuáles son las dimensiones estándar para los elementos calefactores de MoSi2? Optimice el rendimiento de su horno