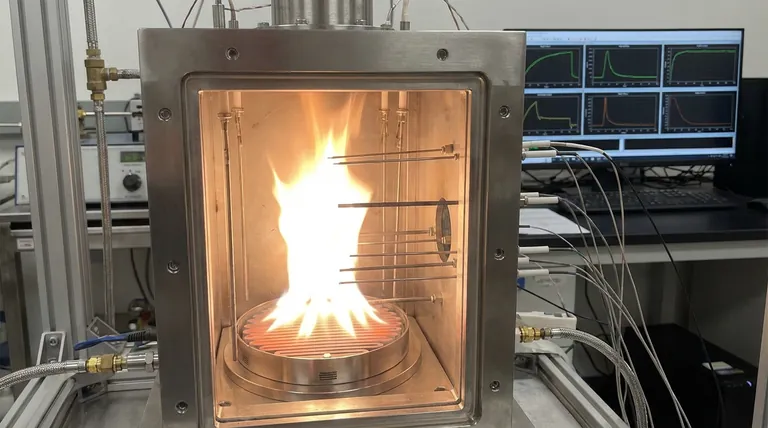

La disposición espacial precisa actúa como un filtro para la complejidad térmica. En los experimentos de combustión de magnesio, esta disposición es necesaria para construir un riguroso modelo de balance térmico, lo que permite a los investigadores separar el calor generado por las reacciones químicas del calor suministrado por la fuente de ignición o perdido al medio ambiente. Sin estas ubicaciones específicas, es imposible distinguir entre los diversos mecanismos que impulsan los cambios de temperatura.

Conclusión Principal

La colocación estratégica de termopares transforma los datos de temperatura agregados en un mapa de energía resuelto espacialmente. Esta diferenciación es fundamental para aislar eventos térmicos específicos, como los cambios de fase y el calentamiento por ignición, del calor real liberado durante la combustión.

Construcción del Modelo de Balance Térmico

Para comprender la combustión del magnesio, debe medir más que solo "qué tan caliente se pone". Debe medir hacia dónde fluye la energía. La disposición espacial de las sondas crea el marco para un presupuesto energético completo.

Captura de la Intensidad Máxima

Las sondas colocadas cerca del cable de resistencia de ignición cumplen una función específica.

Registran las temperaturas máximas en fase gaseosa en el centro de la reacción.

Este punto de datos establece el límite superior de la intensidad térmica dentro de la zona de combustión.

Cuantificación de la Pérdida Ambiental

Simultáneamente, las sondas deben colocarse cerca de las paredes de la cámara.

Estos sensores son estrictamente responsables de evaluar la pérdida de calor y la disipación.

Al medir la temperatura en los límites, los investigadores pueden calcular exactamente cuánta energía se escapa al entorno circundante.

Desacoplamiento de Fenómenos Térmicos Complejos

La combustión del magnesio es un proceso de múltiples etapas. Un conjunto de sensores preciso le permite desentrañar matemáticamente eventos físicos simultáneos.

Distinción de las Fuentes de Calor

Un desafío importante es separar las entradas de energía externas de la energía de reacción interna.

El espaciado adecuado le permite distinguir el calentamiento por ignición (la energía que usted introduce) de la liberación de calor por combustión (la energía que el magnesio emite).

Esto asegura que la eficiencia del combustible se calcule con precisión, sin interferencia de la fuente de ignición.

Identificación de los Disipadores de Energía

Las fluctuaciones de temperatura no siempre son causadas por la generación de calor; a veces señalan el consumo de energía.

La precisión espacial ayuda a identificar el consumo de energía por cambio de fase.

Esto revela los momentos específicos en que el magnesio absorbe calor para fundirse o vaporizarse, en lugar de liberarlo.

Errores Comunes en la Estrategia de Medición

Si bien la disposición espacial proporciona claridad, introduce complejidad que debe gestionarse. Comprender las limitaciones de su configuración es tan importante como la colocación misma.

El Riesgo de Homogeneización de Datos

Si las sondas se colocan demasiado juntas, sus flujos de datos se superpondrán.

Esto resulta en una incapacidad para distinguir entre la disipación de calor local y la combustión activa.

Se pierde la capacidad de modelar el balance térmico, volviendo a una temperatura promedio simple y poco informativa.

Interpretación Errónea de las Condiciones de Límite

Ignorar las paredes de la cámara conduce a errores significativos en el cálculo de la energía.

Si no mide específicamente la temperatura de la pared, la pérdida de calor puede confundirse con una caída en la eficiencia de la combustión.

Esto lleva a una comprensión fundamental del rendimiento real del material.

Tomar la Decisión Correcta para su Objetivo

Al diseñar su experimento, alinee la colocación de su termopar con los datos específicos que necesita extraer del modelo de balance térmico.

- Si su enfoque principal es la Intensidad de la Reacción: Priorice la colocación cerca del cable de ignición para capturar la temperatura máxima de fase gaseosa y la liberación de calor por combustión.

- Si su enfoque principal es la Eficiencia Térmica: Asegure una instrumentación robusta cerca de las paredes de la cámara para cuantificar estrictamente la disipación de calor y la pérdida al medio ambiente.

- Si su enfoque principal es el Comportamiento del Material: Posicione las sondas para capturar las sutiles mesetas de temperatura que indican el consumo de energía por cambio de fase.

Al tratar la disposición de su termopar como una arquitectura estratégica en lugar de una distribución aleatoria, convierte las simples lecturas de temperatura en un diagnóstico integral de la física de la combustión.

Tabla Resumen:

| Ubicación de la Sonda | Función Principal | Datos Capturados |

|---|---|---|

| Cerca del Cable de Ignición | Medición de Intensidad Máxima | Temperaturas máximas en fase gaseosa y liberación de calor por combustión |

| Cerca de las Paredes de la Cámara | Evaluación de Pérdida Ambiental | Tasas de disipación de calor y escape de energía en los límites |

| Zonas Específicas del Material | Monitoreo de Cambio de Fase | Disipadores de energía, mesetas de fusión y vaporización |

| Espaciado Estratégico | Diferenciación de Datos | Separación del calentamiento externo del calor de la reacción química |

Mejore su Investigación de Combustión con la Precisión de KINTEK

Los datos precisos comienzan con un entorno térmico de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, de vacío y CVD de alta temperatura, todos totalmente personalizables para adaptarse a sus arreglos de termopares y configuraciones experimentales específicas.

Ya sea que esté mapeando modelos de balance térmico o estudiando cambios de fase, nuestros hornos de laboratorio brindan la estabilidad y el control que exige su investigación de combustión de magnesio. Nuestros expertos están listos para ayudarle a diseñar un sistema adaptado a sus necesidades únicas.

Contacte a KINTEK Hoy para Optimizar su Configuración Térmica

Guía Visual

Referencias

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué tendencias futuras se esperan para los elementos calefactores de SiC en la tecnología de calefacción? Descubra innovaciones en eficiencia y control

- ¿Cuáles son los materiales comunes utilizados para los elementos calefactores en los hornos de vacío? Elija el elemento adecuado para su proceso

- ¿Cuáles son las propiedades del disilicuro de molibdeno (MoSi2) que lo hacen adecuado para aplicaciones de alta temperatura? Descubra su resistencia a altas temperaturas

- ¿Por qué la resistencia a la oxidación es una propiedad crítica para un elemento calefactor? Evitar fallos prematuros

- ¿Qué papel juegan los termopares tipo K y el control de temperatura en la conformación en caliente de TC4? Logre precisión en la conformación de titanio

- ¿Cuál es el papel de un termopar tipo B en la evaporación de impurezas de aleaciones de aluminio? Domine el control térmico de alta precisión

- ¿Cómo se están utilizando los elementos calefactores de SiC en aplicaciones residenciales? Descubra soluciones premium de calefacción para el hogar

- ¿Por qué es fundamental la colocación de termopares de precisión en la base del crisol de cuarzo en el crecimiento de cristales de InSe?