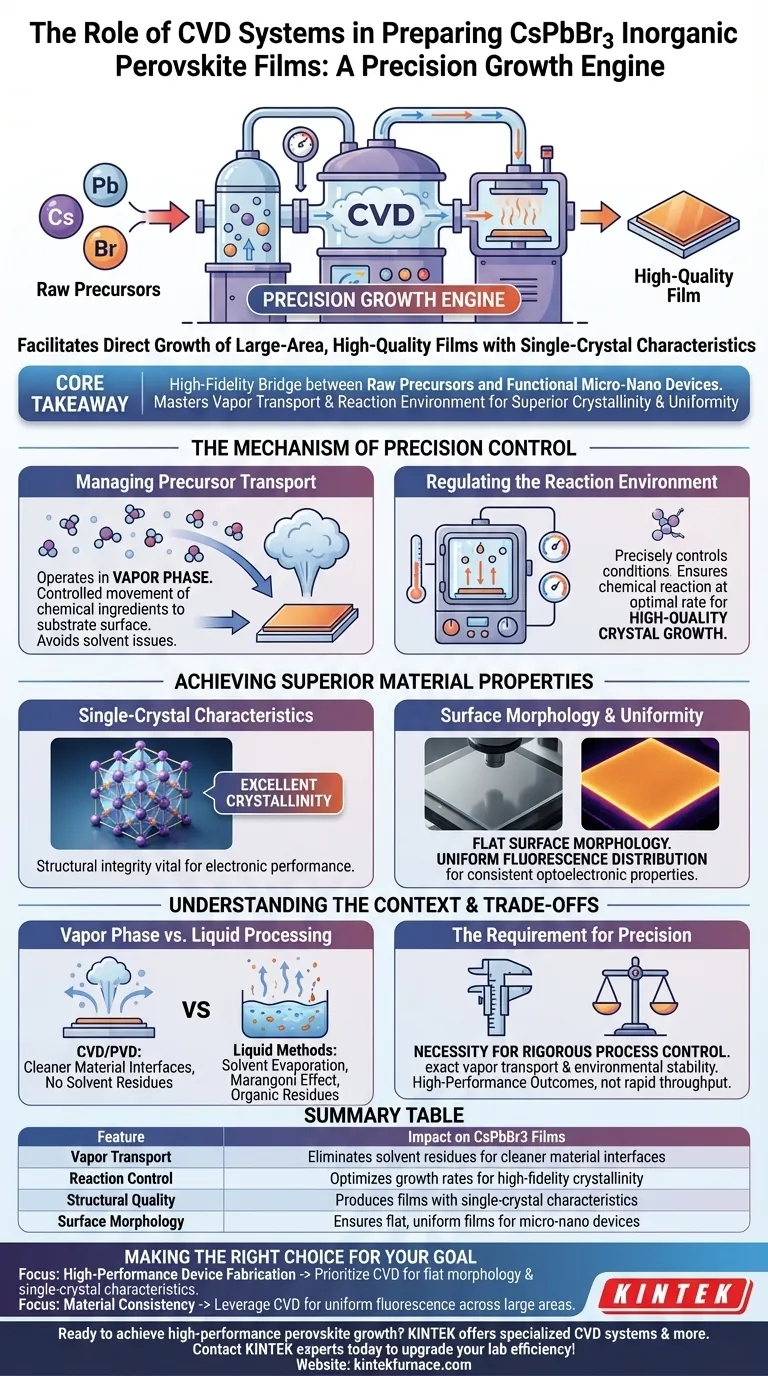

Un sistema de Deposición Química de Vapor (CVD) actúa como un motor de crecimiento de precisión para preparar películas de perovskita inorgánica de CsPbBr3. Facilita el crecimiento directo de películas de gran área y alta calidad que exhiben características monocristalinas sobre un sustrato objetivo.

Conclusión Clave El sistema CVD funciona como un puente de alta fidelidad entre los precursores crudos y los dispositivos funcionales de micro-nano. Al dominar el transporte de vapor y el entorno de reacción, produce películas de CsPbBr3 con una cristalinidad y uniformidad de superficie superiores que son difíciles de lograr mediante métodos estándar basados en soluciones.

El Mecanismo de Control de Precisión

Gestión del Transporte de Precursores

El papel fundamental del sistema CVD es gestionar el transporte de los vapores precursores.

A diferencia de los métodos líquidos donde los precursores se disuelven en disolventes, la CVD opera en fase de vapor. Esto permite el movimiento controlado de los ingredientes químicos a la superficie del sustrato.

Regulación del Entorno de Reacción

El éxito en el crecimiento de perovskitas inorgánicas depende de un entorno de reacción estable.

El sistema CVD te permite controlar con precisión las condiciones bajo las cuales se forma el CsPbBr3. Esta regulación asegura que la reacción química ocurra a la velocidad óptima para el crecimiento de cristales de alta calidad.

Logro de Propiedades de Materiales Superiores

Características Monocristalinas

El resultado más significativo de un proceso CVD debidamente ajustado es la calidad estructural de la película.

El sistema permite el crecimiento de películas con excelente cristalinidad, a menudo poseyendo características similares a los monocristales. Esta integridad estructural es vital para el rendimiento electrónico del material final.

Morfología y Uniformidad de la Superficie

Para los dispositivos de micro-nano, el paisaje físico de la película es tan importante como su estructura interna.

Los sistemas CVD producen películas con una morfología de superficie plana. Además, aseguran una distribución uniforme de fluorescencia, lo que indica que las propiedades optoelectrónicas son consistentes en toda la película de gran área.

Comprensión del Contexto y los Compromisos

Fase de Vapor vs. Procesamiento Líquido

Mientras que los métodos basados en líquidos (como la impresión por inyección de tinta) se centran en gestionar la evaporación del disolvente y prevenir efectos como el efecto Marangoni, la deposición de vapor adopta un enfoque diferente.

La CVD, similar a la Deposición Física de Vapor (PVD), opera en un régimen que evita los residuos de disolventes orgánicos. Esto elimina los problemas de "grabado inducido por disolventes" que a menudo se encuentran en el procesamiento líquido, lo que resulta en interfaces de material más limpias.

El Requisito de Precisión

El principal compromiso de usar un sistema CVD es la necesidad de un riguroso control del proceso.

Dado que el sistema depende del transporte exacto de vapores y de la estabilidad ambiental, las desviaciones en estos parámetros pueden interrumpir el crecimiento de características monocristalinas. Es un método diseñado para resultados de alto rendimiento en lugar de un rendimiento rápido y de baja fidelidad.

Tomando la Decisión Correcta para tu Objetivo

Si tu enfoque principal es la Fabricación de Dispositivos de Alto Rendimiento: Prioriza la CVD para obtener la morfología plana y las características monocristalinas requeridas para dispositivos de micro-nano eficientes.

Si tu enfoque principal es la Consistencia del Material: Aprovecha la capacidad del sistema CVD para crear una distribución uniforme de fluorescencia en grandes áreas, asegurando datos de rendimiento fiables.

El sistema CVD transforma precursores volátiles en una plataforma de material robusta y de alta calidad esencial para aplicaciones avanzadas de perovskitas inorgánicas.

Tabla Resumen:

| Característica | Impacto en Películas de CsPbBr3 |

|---|---|

| Transporte de Vapor | Elimina residuos de disolventes para interfaces de material más limpias |

| Control de Reacción | Optimiza las tasas de crecimiento para una cristalinidad de alta fidelidad |

| Calidad Estructural | Produce películas con características monocristalinas |

| Morfología de Superficie | Asegura películas planas y uniformes para dispositivos de micro-nano |

¿Listo para lograr un crecimiento de perovskita de alto rendimiento?

Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas CVD especializados, hornos de tubo, rotatorios, de vacío y mufla, todos personalizables para los requisitos únicos de tu laboratorio. Nuestra tecnología te permite dominar el transporte de vapor y los entornos de reacción para producir películas de CsPbBr3 superiores con una consistencia inigualable.

¡Contacta a los expertos de KINTEK hoy mismo para mejorar la eficiencia de tu laboratorio!

Guía Visual

Referencias

- Qi Han, Ji Li. Inorganic perovskite-based active multifunctional integrated photonic devices. DOI: 10.1038/s41467-024-45565-9

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las tres principales ventajas de los chips de diamante CVD? Desbloquee una potencia y eficiencia inigualables

- ¿Por qué las altas temperaturas de funcionamiento son una desventaja para el CVD? Restricción de la elección de sustratos y aumento de los defectos

- ¿Cómo se utiliza la CVD para recubrir vidrio? Consiga recubrimientos de vidrio duraderos y de gran volumen

- ¿Cuáles son las principales desventajas de la deposición química de vapor (CVD)? Altos costes, control complejo y riesgos de seguridad

- ¿Qué beneficios ambientales ofrece la CVD? Logre precisión y eficiencia sostenibles

- ¿Qué tan duraderos son los recubrimientos CVD? Descubra la durabilidad extrema para sus componentes

- ¿Qué tipos de sustratos no son adecuados para la CVD? Evite las trampas térmicas y geométricas

- ¿Cuál es el propósito del mecanismo de horno deslizante? Lograr un enfriamiento térmico rápido para materiales metaestables