Un sistema de Deposición Química de Vapor (CVD) sirve como plataforma de ingeniería principal para la síntesis de grafeno tridimensional (3DG) de alta calidad. Crea un entorno de alta temperatura estrictamente controlado donde los gases ricos en carbono se descomponen térmicamente y se reestructuran en un marco de grafeno continuo y monolítico.

Conclusión Clave A diferencia de los métodos de recubrimiento simples, el proceso CVD para grafeno 3D facilita un complejo mecanismo de disolución y precipitación sobre un catalizador. Esto permite la creación de una red 3D continua y de alta pureza con propiedades físicas intrínsecas que superan con creces las de los compuestos de grafeno producidos por reducción química.

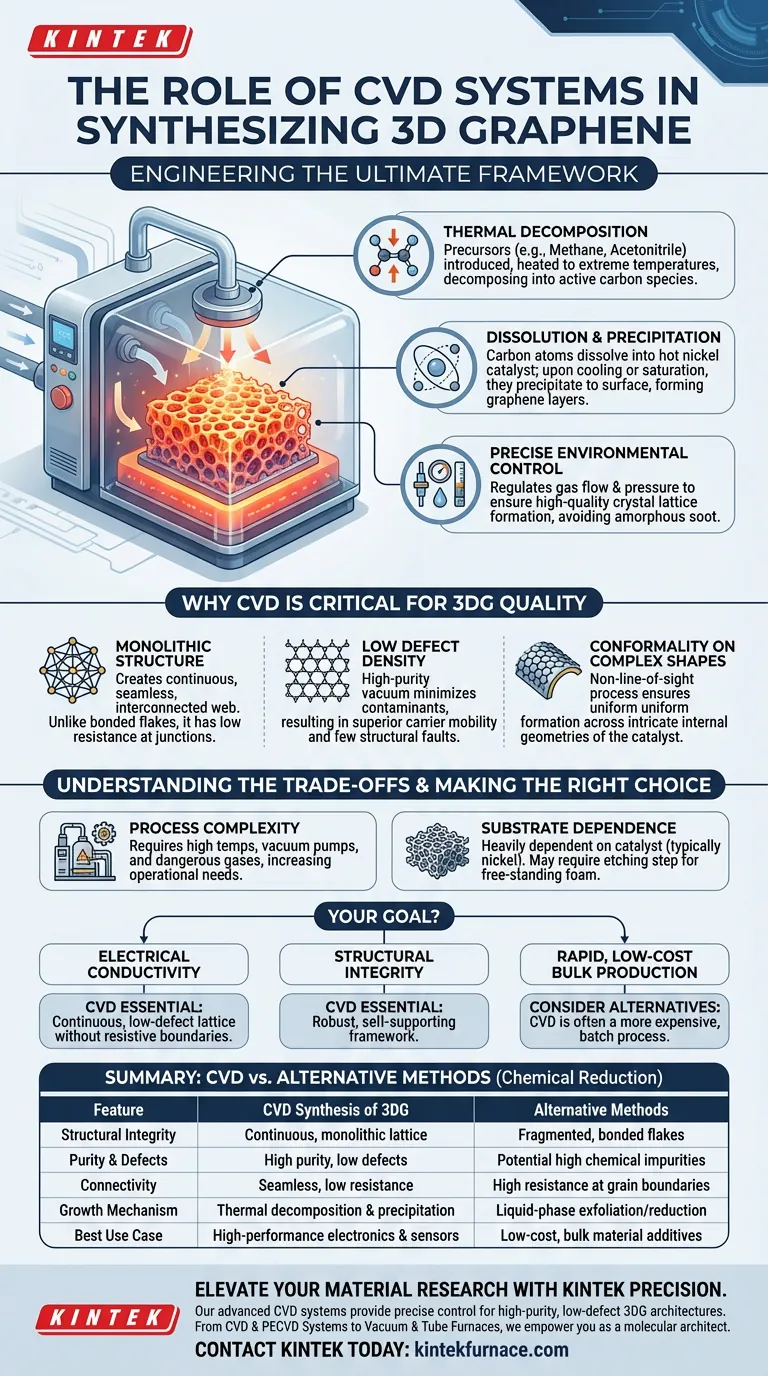

El Mecanismo de Síntesis

Descomposición Térmica de Precursores

El papel fundamental del sistema CVD es descomponer los precursores de carbono. Los gases volátiles, como el metano o el acetonitrilo, se introducen en la cámara de reacción. El sistema calienta estos gases a temperaturas extremas, lo que provoca que se descompongan térmicamente en especies de carbono activas.

Disolución y Precipitación

Una vez liberado el carbono, el sistema facilita su interacción con un catalizador, específicamente un sustrato de níquel (a menudo una espuma de níquel para proporcionar la estructura 3D). Los átomos de carbono se disuelven en el níquel caliente y, al enfriarse o saturarse, precipitan en la superficie. Este proceso es lo que forma las capas de grafeno.

Control Preciso del Entorno

El sistema CVD regula la entrega del flujo de gas y la presión con alta precisión. Este control es vital para garantizar que el carbono precipite a una velocidad que forme una red cristalina de alta calidad en lugar de hollín amorfo.

Por Qué el CVD es Crítico para la Calidad del 3DG

Creación de una Estructura Monolítica

La principal ventaja de utilizar un sistema CVD es la capacidad de crear una estructura monolítica continua. En lugar de unir escamas de grafeno separadas (lo que crea resistencia en las uniones), el CVD cultiva el grafeno como una red única e interconectada.

Logro de Baja Densidad de Defectos

Los sistemas CVD operan en entornos de vacío de alta pureza. Esto minimiza la introducción de contaminantes que alteran las propiedades eléctricas y mecánicas del material. El resultado es 3DG con baja densidad de defectos y una movilidad de portadores superior.

Conformidad en Formas Complejas

El CVD es inherentemente un proceso sin línea de visión. Debido a que los precursores son gaseosos, el sistema puede garantizar una formación uniforme en geometrías internas intrincadas. Esto permite que el grafeno replique perfectamente la arquitectura compleja y porosa del catalizador de níquel 3D.

Comprensión de los Compromisos

Complejidad del Proceso

Si bien el CVD produce una calidad superior, requiere mucha más infraestructura que los métodos de reducción química. La necesidad de altas temperaturas, bombas de vacío y gases precursores peligrosos aumenta la complejidad operativa y los requisitos de seguridad.

Dependencia del Sustrato

El proceso CVD para 3DG depende en gran medida del material catalizador. No se puede simplemente cultivar 3DG en cualquier superficie; el sustrato (típicamente níquel) juega un papel químico activo en la síntesis. Esto a menudo requiere un paso de procesamiento adicional para eliminar el níquel si se requiere una espuma de grafeno independiente.

Tomando la Decisión Correcta para Su Objetivo

Para determinar si un enfoque basado en CVD es adecuado para su aplicación de grafeno, considere sus métricas de rendimiento específicas:

- Si su enfoque principal es la conductividad eléctrica: El sistema CVD es esencial porque produce una red continua y de baja defectuosidad sin los límites de grano resistivos que se encuentran en el grafeno reducido químicamente.

- Si su enfoque principal es la integridad estructural: La naturaleza monolítica del 3DG cultivado por CVD proporciona un marco robusto y autosoportado que los métodos basados en polvo no pueden igualar.

- Si su enfoque principal es la producción a granel rápida y de bajo costo: Puede encontrar cuellos de botella con el CVD, ya que generalmente es un proceso por lotes que es más caro por gramo que la exfoliación en fase líquida.

El sistema CVD actúa no solo como un horno, sino como un arquitecto molecular, transformando el gas en un material 3D sofisticado y de alto rendimiento.

Tabla Resumen:

| Característica | Síntesis CVD de 3DG | Métodos Alternativos (Reducción Química) |

|---|---|---|

| Integridad Estructural | Red monolítica continua | Escamas de grafeno fragmentadas y unidas |

| Pureza y Defectos | Alta pureza, baja densidad de defectos | Potencial de altas impurezas químicas |

| Conectividad | Sin fisuras, baja resistencia en las uniones | Alta resistencia en los límites de grano |

| Mecanismo de Crecimiento | Descomposición térmica y precipitación | Exfoliación o reducción en fase líquida |

| Mejor Caso de Uso | Electrónica y sensores de alto rendimiento | Aditivos de material a granel de bajo costo |

Mejore su Investigación de Materiales con la Precisión KINTEK

No comprometa la calidad de su grafeno tridimensional. Los sistemas CVD avanzados de KINTEK están diseñados para proporcionar el control preciso de temperatura y flujo de gas necesario para sintetizar arquitecturas 3DG de alta pureza y baja defectuosidad.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de soluciones de laboratorio que incluyen:

- Sistemas CVD y PECVD para la síntesis uniforme de carbono.

- Hornos de Vacío y Tubo para procesamiento térmico a alta temperatura.

- Hornos de Alta Temperatura de Laboratorio Personalizables adaptados a sus necesidades únicas de catalizador y sustrato.

Ya sea que se centre en la conductividad eléctrica o la integridad estructural, nuestros sistemas le permiten convertirse en un arquitecto molecular. ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución de horno personalizada!

Guía Visual

Referencias

- Kavitha Mulackampilly Joseph, Vesselin Shanov. Modified 3D Graphene for Sensing and Electrochemical Capacitor Applications. DOI: 10.3390/nano14010108

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuándo se debe elegir PVD en lugar de CVD para la deposición de películas delgadas? Optimice su proceso de recubrimiento con precisión

- ¿Qué rango de temperatura se requiere para la síntesis de grafeno por CVD? Optimice su crecimiento para obtener una calidad de carbono superior

- ¿Cuáles son las desventajas de la CVD? Sopesando los altos costos, la complejidad y las limitaciones

- ¿Cuáles son los requisitos de control de temperatura para los hornos HCVD? Logre una gestión térmica precisa multizona

- ¿Cómo contribuye un horno de difusión de fósforo a la ingeniería de defectos? Transformación de UMG-Si en energía solar de alta eficiencia

- ¿Para qué se utiliza la deposición química de vapor? Una guía para películas delgadas de alto rendimiento

- ¿Cuál es el principio de funcionamiento del equipo de aluminizado en fase de vapor (VPA)? Domine los recubrimientos térmicos de alto rendimiento

- ¿Cómo ocurre la deposición en el sustrato en la CVD? Domine el crecimiento de películas delgadas con control de precisión