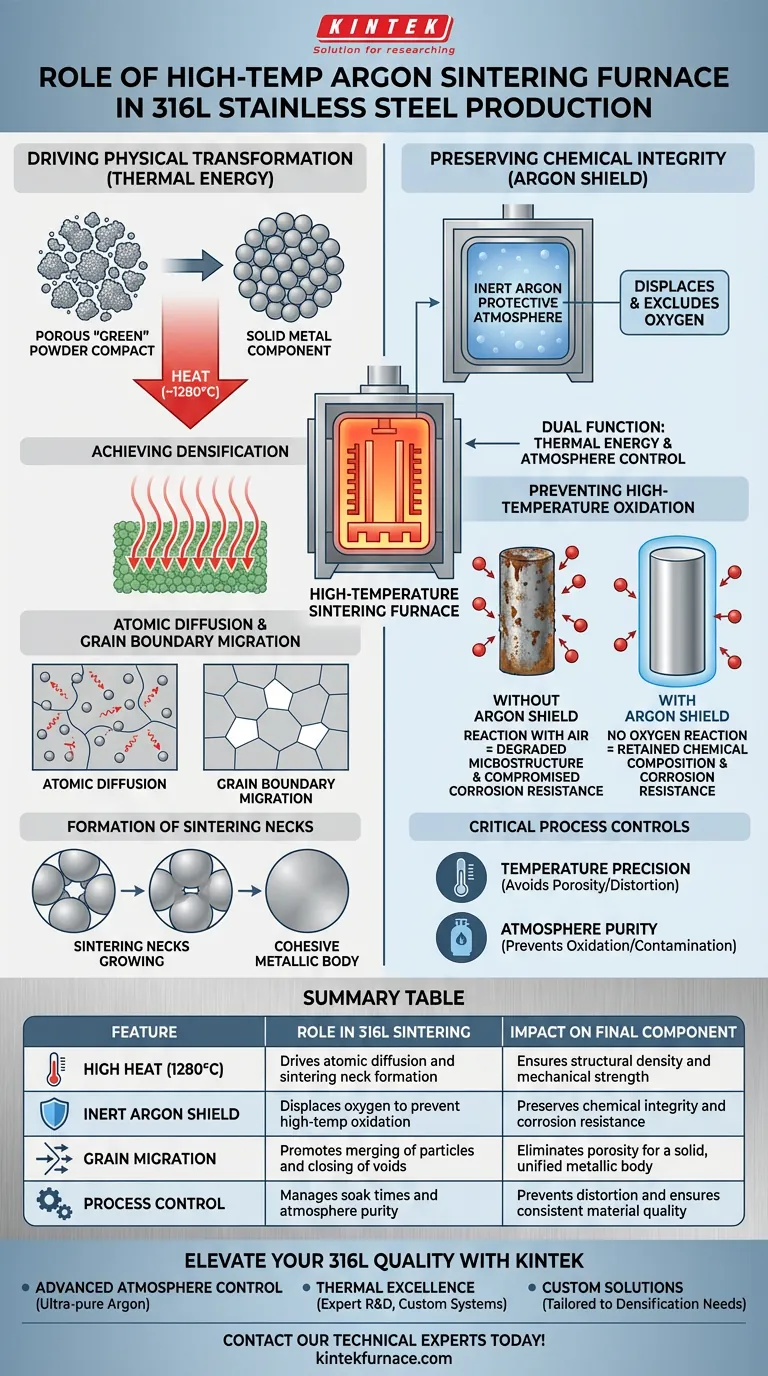

Un horno de sinterización con atmósfera de argón a alta temperatura sirve como el entorno de procesamiento crítico que transforma el polvo poroso de acero inoxidable 316L en metal sólido y de alto rendimiento. Funciona generando calor extremo (típicamente alrededor de 1280 °C) para impulsar la densificación atómica, mientras que simultáneamente envuelve los componentes en gas argón inerte para prevenir estrictamente la oxidación durante el ciclo térmico.

El horno realiza una doble función: la energía térmica impulsa la transformación física del compactado de polvo "en verde" a metal sólido a través de la difusión atómica, mientras que el escudo de argón preserva la composición química para garantizar que el producto final conserve la resistencia a la corrosión por la que se conoce el 316L.

Impulsando la Transformación Física a Través del Calor

El papel principal del horno es proporcionar la energía necesaria para cambiar el estado físico del material sin fundirlo por completo.

Logrando la Densificación

El horno crea un entorno térmico capaz de alcanzar temperaturas como 1280 grados Celsius.

A esta intensidad, las partículas metálicas dentro del "compactado en verde" poroso (la forma pre-sinterizada) comienzan a unirse. Este calor es el catalizador para convertir una frágil colección de partículas en un componente estructural unificado y denso.

Difusión Atómica y Migración de Límites de Grano

El mecanismo detrás de esta densificación es la difusión atómica. El alto calor aumenta la energía cinética de los átomos, permitiéndoles moverse a través de los límites de las partículas.

Simultáneamente, el proceso promueve la migración de límites de grano. A medida que los granos se fusionan y crecen, los vacíos (poros) entre las partículas se reducen y eventualmente se cierran.

Formación de Cuellos de Sinterización

Como se detalla en contextos técnicos complementarios, esta exposición térmica facilita la formación de cuellos de sinterización.

Estos son los puntos de conexión iniciales entre las partículas de acero individuales. A medida que los cuellos crecen, la estructura se solidifica, lo que resulta en un cuerpo metálico cohesivo.

Preservando la Integridad Química con Argón

Mientras que el calor impulsa la estructura física, la atmósfera controla la calidad química. El procesamiento de acero inoxidable 316L requiere una protección estricta contra la reacción con el aire.

El Escudo de Argón

El horno mantiene una atmósfera protectora de argón inerte de alta pureza.

El argón es un gas noble que no reacciona con el acero. Al llenar la cámara del horno con argón, el sistema desplaza y excluye eficazmente el oxígeno atmosférico.

Prevención de la Oxidación a Alta Temperatura

El acero inoxidable es muy susceptible a la oxidación cuando se expone al oxígeno a temperaturas de sinterización.

Sin el escudo de argón, el acero reaccionaría con el oxígeno, degradando la microestructura del material. Esta oxidación comprometería la resistencia a la corrosión de la pieza final, haciendo que la aleación 316L sea ineficaz para sus aplicaciones previstas.

Controles Críticos del Proceso y Compensaciones

La sinterización es un acto de equilibrio entre la cinética térmica y la pureza atmosférica. Comprender los posibles peligros es esencial para una producción de alto rendimiento.

Precisión de la Temperatura

La temperatura debe controlarse con precisión. Si la temperatura es demasiado baja, la difusión atómica es insuficiente, lo que lleva a una pieza que permanece porosa y mecánicamente débil.

Por el contrario, temperaturas excesivas pueden provocar distorsión o crecimiento de grano incontrolado, lo que puede reducir la tenacidad mecánica del componente.

Pureza de la Atmósfera

La efectividad del proceso depende completamente de la pureza del argón.

Incluso cantidades traza de oxígeno pueden provocar oxidación superficial o contaminación interna de la matriz de acero inoxidable. Asegurar un entorno a prueba de fugas y un flujo de gas de alta calidad es innegociable para componentes críticos.

Optimización de la Producción para 316L

Para lograr los mejores resultados con su horno de sinterización, alinee sus parámetros de proceso con sus requisitos de rendimiento específicos.

- Si su enfoque principal es la resistencia mecánica: Priorice el control preciso de la temperatura en el pico (por ejemplo, 1280 °C) y tiempos de remojo adecuados para maximizar la difusión atómica y la formación de cuellos de sinterización.

- Si su enfoque principal es la resistencia a la corrosión: la gestión estricta de la atmósfera de argón es primordial para prevenir incluso la oxidación microscópica de la superficie del acero inoxidable.

Al controlar estrictamente tanto el perfil térmico como la atmósfera inerte, se asegura la producción de componentes 316L que son densos estructuralmente y robustos químicamente.

Tabla Resumen:

| Característica | Papel en la Sinterización de 316L | Impacto en el Componente Final |

|---|---|---|

| Alto Calor (1280 °C) | Impulsa la difusión atómica y la formación de cuellos de sinterización | Asegura la densidad estructural y la resistencia mecánica |

| Escudo de Argón Inerte | Desplaza el oxígeno para prevenir la oxidación a alta temperatura | Preserva la integridad química y la resistencia a la corrosión |

| Migración de Grano | Promueve la fusión de partículas y el cierre de vacíos | Elimina la porosidad para un cuerpo metálico sólido y unificado |

| Control del Proceso | Gestiona los tiempos de remojo y la pureza de la atmósfera | Previene la distorsión y asegura una calidad de material consistente |

Mejore la Calidad de sus Componentes 316L con KINTEK

La precisión en la sinterización es la diferencia entre una pieza frágil y un componente de alto rendimiento. En KINTEK, entendemos que sus proyectos de acero inoxidable 316L requieren el equilibrio perfecto entre la cinética térmica y la pureza atmosférica.

¿Por qué elegir KINTEK para su procesamiento a alta temperatura?

- Control Avanzado de Atmósfera: Nuestros sistemas garantizan entornos de argón ultrapuro para proteger sus materiales de la oxidación.

- Excelencia Térmica: Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tubo, Rotatorio, Vacío y CVD diseñados para una precisión de temperatura extrema.

- Soluciones Personalizadas: Todos nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer las necesidades de densificación únicas de sus aplicaciones objetivo.

¡No comprometa la integridad de su material! Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de sinterización ideal para su laboratorio o planta de producción.

Guía Visual

Referencias

- Marcelo Broch, María Cristina Moré Farias. Scratch Response of Hollow Cathode Radiofrequency Plasma-Nitrided and Sintered 316L Austenitic Stainless Steel. DOI: 10.3390/coatings14030334

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo se utilizan los hornos de retortas en entornos de laboratorio? Esenciales para procesos térmicos con atmósfera controlada

- ¿Por qué se requiere un sistema de protección de argón de alta pureza para el CP-Ti? Protege la ductilidad en el tratamiento térmico del titanio

- ¿Cuáles son las aplicaciones principales de los hornos de retorta? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cómo contribuye un horno de atmósfera controlada a la eficiencia energética? Menores costes con una gestión térmica avanzada

- ¿Cuáles son los requisitos de seguridad y operación para los hornos de caja y los hornos de atmósfera? Garantice un tratamiento térmico seguro y eficiente

- ¿Cómo beneficia un horno de atmósfera a la industria metalúrgica? Mejora la calidad y la eficiencia del material

- ¿Cuál es la aplicación de los hornos de atmósfera de recocido tipo caja en la fabricación de piezas de automóviles? Aumente el rendimiento y la eficiencia

- ¿En qué campos se aplica comúnmente el principio de atmósfera inerte? Descubra los usos clave en el tratamiento térmico, la alimentación y más