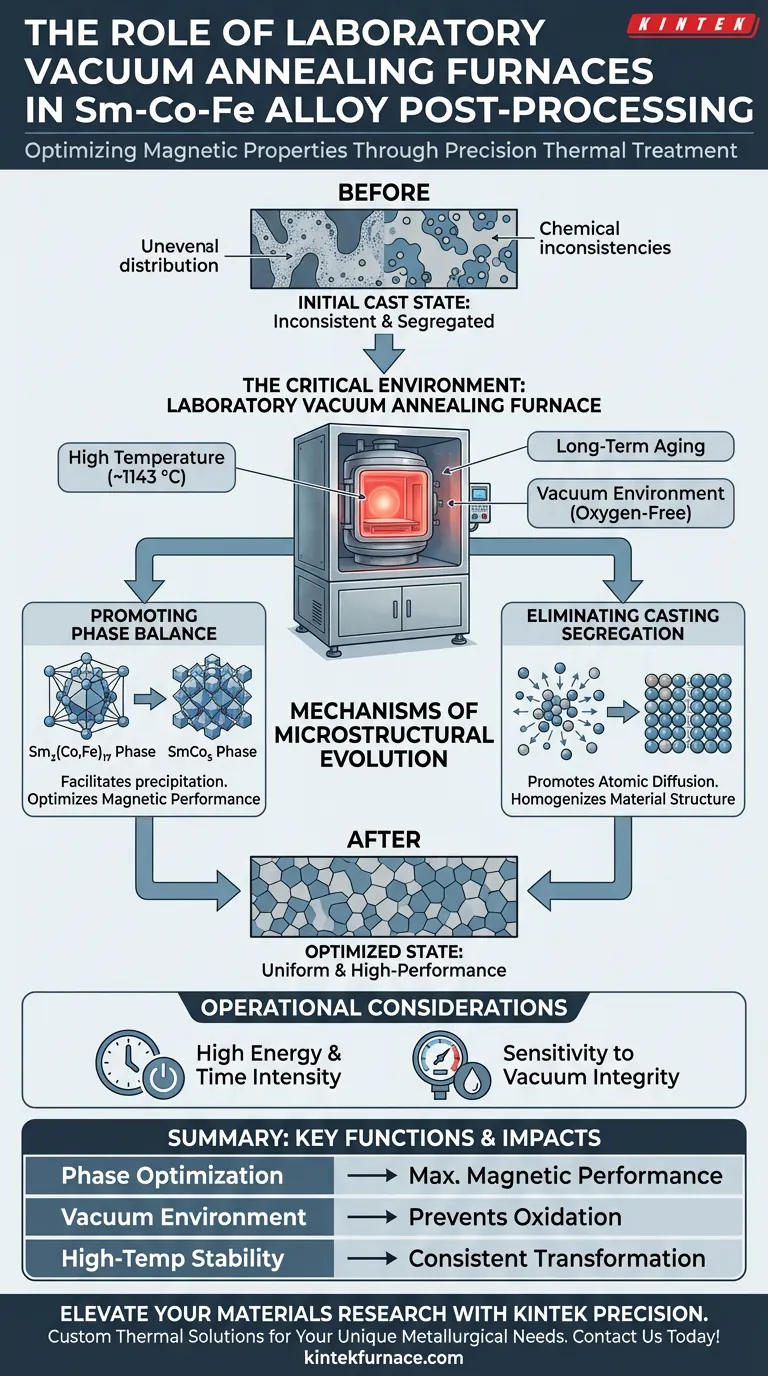

Un horno de recocido al vacío de laboratorio sirve como el entorno crítico para la optimización estructural de las aleaciones de Sm-Co-Fe. Proporciona un ajuste preciso de alta temperatura, a menudo alrededor de 1143 °C, para realizar tratamientos de envejecimiento a largo plazo. Este proceso es esencial para impulsar las transformaciones de fase en estado sólido que definen las propiedades magnéticas finales del material.

La función principal de este equipo es llevar la aleación hacia el equilibrio termodinámico, facilitando la precipitación equilibrada de fases magnéticas y eliminando las inconsistencias químicas inherentes al proceso de fundición.

Mecanismos de Evolución Microestructural

La profunda necesidad de utilizar este horno específico radica en su capacidad para manipular la estructura interna de la aleación a nivel atómico.

Promoción del Equilibrio de Fases

El objetivo principal del proceso de recocido es optimizar la distribución de las fases magnéticas. Específicamente, el horno facilita el crecimiento y la precipitación de las fases $Sm_2(Co,Fe)_{17}$ y $SmCo_5$.

Lograr la proporción y distribución correctas de estas fases es vital. Dicta directamente el rendimiento magnético del material final.

Eliminación de la Segregación por Fundición

Cuando las aleaciones se funden por primera vez, a menudo sufren segregación, donde los elementos se distribuyen de manera desigual.

El horno de recocido al vacío utiliza altas temperaturas para promover la difusión atómica. Esto elimina estas inconsistencias, homogeneizando el material y asegurando una microestructura uniforme en toda la aleación.

La Importancia del Control Ambiental

Más allá de la temperatura, el componente "al vacío" del horno juega un papel decisivo en la pureza del material.

Prevención de la Oxidación

Las aleaciones de Sm-Co-Fe contienen elementos reactivos que pueden degradarse rápidamente en presencia de oxígeno.

Al operar al vacío, el horno crea un entorno libre de oxígeno. Esto protege la superficie de la aleación de una intensa oxidación durante el tratamiento a alta temperatura, asegurando que el material conserve su composición química prevista.

Regulación Térmica de Precisión

El envejecimiento a largo plazo requiere una estabilidad térmica absoluta.

El horno mantiene un campo térmico constante y uniforme durante períodos prolongados. Esta estabilidad es necesaria para garantizar que las transformaciones de fase en estado sólido ocurran de manera consistente en todo el volumen de la muestra, en lugar de solo en la superficie.

Consideraciones Operativas y Compromisos

Si bien es esencial para las aleaciones de alto rendimiento, el recocido al vacío presenta desafíos específicos que deben gestionarse.

Alta Intensidad Energética y de Tiempo

El proceso implica "envejecimiento a largo plazo", que a menudo requiere temperaturas superiores a 1100 °C durante duraciones prolongadas.

Esto resulta en un consumo de energía significativo y ciclos de producción más largos en comparación con los tratamientos a temperaturas más bajas.

Sensibilidad a la Integridad del Vacío

La calidad del resultado depende completamente de la calidad del vacío.

Cualquier fuga o falla en la eliminación de impurezas volátiles puede provocar oxidación superficial o la formación de poros, lo que efectivamente anula los beneficios del tratamiento térmico.

Tomando la Decisión Correcta para su Objetivo

Al incorporar un horno de recocido al vacío en su flujo de trabajo, considere sus objetivos de materiales específicos.

- Si su enfoque principal es el Rendimiento Magnético: Priorice el control preciso de la temperatura para maximizar la precipitación de la fase $Sm_2(Co,Fe)_{17}$.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que su sistema tenga capacidades de alto vacío para prevenir la oxidación superficial del samario (Sm) reactivo.

El horno de recocido al vacío de laboratorio no es solo un calentador; es un instrumento de precisión para la ingeniería de la arquitectura atómica de aleaciones magnéticas de alto rendimiento.

Tabla Resumen:

| Característica | Función en el Procesamiento de Sm-Co-Fe | Impacto en el Material |

|---|---|---|

| Optimización de Fases | Facilita la precipitación de $Sm_2(Co,Fe)_{17}$ y $SmCo_5$ | Maximiza el rendimiento magnético |

| Entorno de Vacío | Elimina oxígeno y gases reactivos | Previene la oxidación superficial y mantiene la pureza |

| Estabilidad a Alta Temperatura | Proporciona campos térmicos uniformes (hasta 1143 °C) | Asegura una transformación consistente en estado sólido |

| Difusión Atómica | Homogeneiza la estructura del material | Elimina la segregación química de la fundición |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial magnético de sus aleaciones de Sm-Co-Fe con las avanzadas soluciones térmicas de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotativos, de vacío y CVD. Ya sea que necesite tratamientos de envejecimiento precisos o transformaciones complejas de fase en estado sólido, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para optimizar su proceso de recocido? ¡Contáctenos hoy mismo para hablar con un especialista!

Guía Visual

Referencias

- Zhi Hong Zhu, Jiashuo Zhang. Effect of Fe Content on Phase Behavior of Sm–Co–Fe Alloys During Solidification and Aging. DOI: 10.3390/ma18081854

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es el propósito de utilizar calefacción industrial durante las fases no productivas de desgasificación al vacío? Proteja sus activos

- ¿Cómo protege un enfriador (chiller) al horno de vacío en sí mismo? Prolongue la vida útil del equipo con una refrigeración eficaz

- ¿Qué papel juegan las placas calefactoras de alta potencia en los hornos de secado por contacto al vacío? Desbloquea la difusión térmica rápida

- ¿Cuál es la necesidad de equipos de secado al vacío para polvos molidos en bola? Garantice la pureza y la densidad en la cerámica

- ¿Cómo beneficia la precisión de control en los hornos de sinterización al vacío personalizados a la sinterización? Logre propiedades de material superiores y eficiencia de proceso

- ¿Por qué es necesaria la calcinación a baja temperatura en un horno de vacío para nanopartículas de Yb:CaF2? Logra la perfección óptica

- ¿Qué factores son cruciales para un brasaje al vacío exitoso? Domine la Limpieza, el Diseño de la Junta y el Control Térmico

- ¿Cómo contribuye el diseño de un horno de vacío a su eficiencia energética? Maximice el rendimiento térmico y reduzca los costos