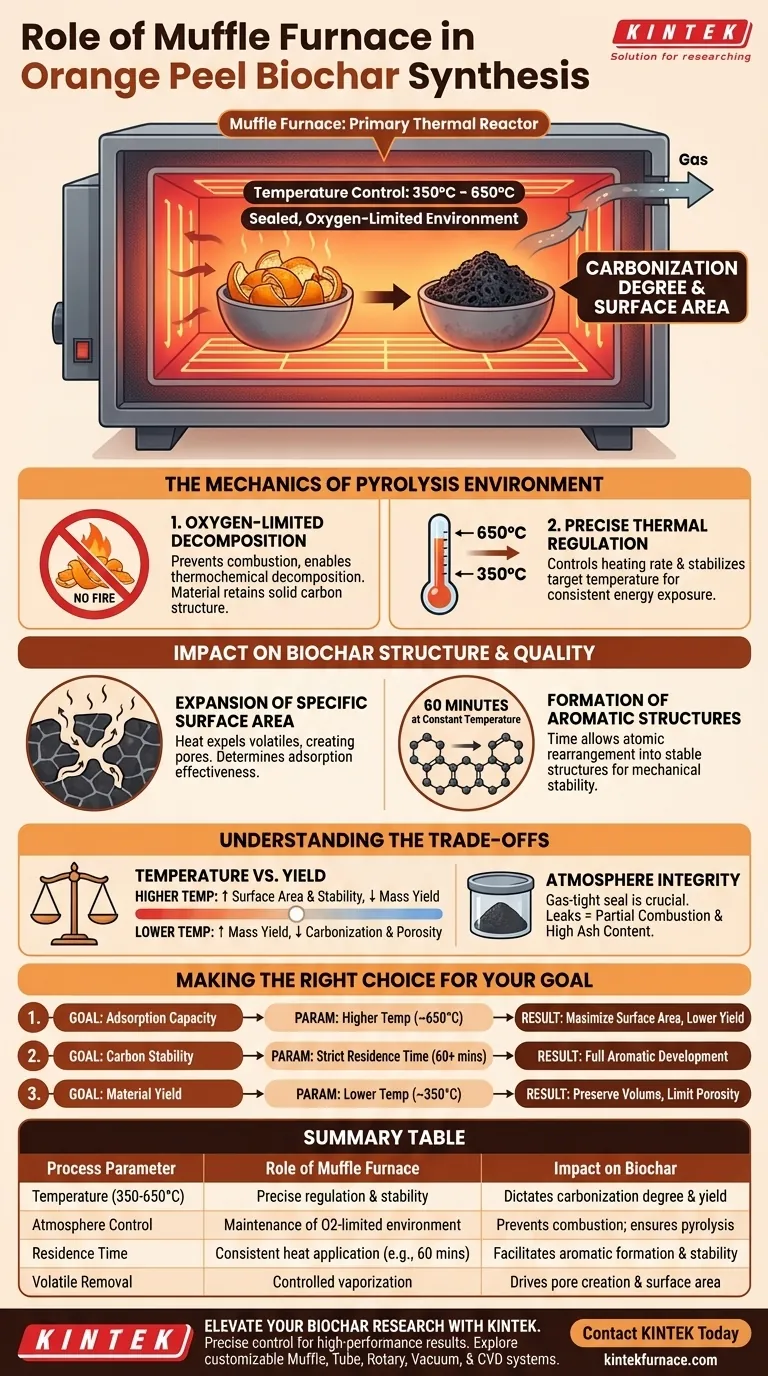

El horno mufla actúa como el reactor térmico principal para convertir la biomasa de cáscara de naranja en biochar a través de la pirólisis a alta temperatura. Al proporcionar un entorno sellado y con temperatura controlada, típicamente entre 350 °C y 650 °C, facilita la descomposición termoquímica en condiciones de oxígeno limitado para establecer la estructura de carbono del material.

Conclusión Clave: El horno mufla no es simplemente una fuente de calor; es un instrumento de precisión que dicta el grado de carbonización y el área superficial del biochar. Su capacidad para mantener una temperatura constante durante un período específico (por ejemplo, 60 minutos) permite la transformación controlada de la biomasa cruda en un esqueleto de carbono estable y poroso sin incinerarla.

La Mecánica del Entorno de Pirólisis

Descomposición con Oxígeno Limitado

La función más crítica del horno mufla es permitir la pirólisis en lugar de la combustión. Al crear un entorno sellado o semi-sellado, el horno restringe la disponibilidad de oxígeno durante el calentamiento.

Este estado hipóxico asegura que la cáscara de naranja sufra una descomposición termoquímica en lugar de quemarse hasta convertirse en ceniza. Este proceso permite que el material orgánico se descomponga químicamente mientras retiene su estructura de carbono sólido.

Regulación Térmica Precisa

Para la síntesis de cáscara de naranja, el horno debe mantener temperaturas específicas, generalmente en el rango de 350 °C a 650 °C.

El equipo controla la velocidad de calentamiento y estabiliza la temperatura objetivo, asegurando que la biomasa se exponga a energía térmica constante. Esta consistencia es vital para obtener resultados reproducibles en diferentes lotes de biochar.

Impacto en la Estructura y Calidad del Biochar

Expansión del Área Superficial Específica

El calor proporcionado por el horno impulsa la expansión del área superficial del material.

A medida que aumenta la temperatura, los componentes volátiles se expulsan, creando poros y vacíos dentro del biochar. Esta porosidad es el principal determinante de la efectividad del biochar en aplicaciones de adsorción.

Formación de Estructuras Aromáticas

La duración del proceso de calentamiento juega un papel importante en la estabilidad química.

Mantener una temperatura constante durante 60 minutos permite que los átomos de carbono se reorganizen en estructuras aromáticas estables. Esta evolución estructural determina el "grado de carbonización" y la estabilidad mecánica del producto final.

Eliminación de Volátiles

El horno facilita la eliminación eficiente de elementos no carbonados y compuestos orgánicos volátiles.

Al mantener altas temperaturas, el horno asegura que estos componentes se vaporicen y salgan de la matriz del material. Esto deja un esqueleto de carbono fijo que sirve como base para las propiedades funcionales del biochar.

Comprender las Compensaciones

Temperatura vs. Rendimiento

Existe una compensación inherente entre la temperatura de procesamiento y el rendimiento final del biochar.

Las temperaturas más altas generalmente aumentan el área superficial y la estabilidad del carbono (aromaticidad), pero reducen significativamente el rendimiento total de masa, ya que se volatiliza más material. Por el contrario, las temperaturas más bajas pueden resultar en mayores rendimientos pero una carbonización incompleta y menor área superficial.

Integridad de la Atmósfera

Si bien el horno mufla proporciona el calor, el aspecto de "oxígeno limitado" depende en gran medida de la integridad del contenedor (por ejemplo, una retortas herméticas o un crisol cubierto dentro del horno).

Si el contenedor dentro del horno tiene fugas o el sello del horno está comprometido, la entrada de oxígeno provocará una combustión parcial. Esto degrada la estructura de los poros y resulta en un alto contenido de cenizas en lugar de carbono de alta calidad.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la síntesis de biochar de cáscara de naranja, debe ajustar los parámetros del horno según su objetivo final específico.

- Si su enfoque principal es la Capacidad de Adsorción: Priorice temperaturas más altas (cerca de 650 °C) para maximizar el área superficial específica y el volumen de poros, aceptando un menor rendimiento de masa.

- Si su enfoque principal es la Estabilidad del Carbono: Asegúrese de que el tiempo de residencia se mantenga estrictamente (al menos 60 minutos) para permitir el desarrollo completo de las estructuras aromáticas.

- Si su enfoque principal es el Rendimiento del Material: Opere en el extremo inferior del espectro de temperatura (más cerca de 350 °C) para preservar el volumen de biomasa, aunque esto puede limitar la porosidad.

El horno mufla es la herramienta que traduce sus requisitos de ingeniería específicos en la arquitectura física del material de carbono.

Tabla Resumen:

| Parámetro de Proceso | Rol del Horno Mufla | Impacto en el Biochar |

|---|---|---|

| Temperatura (350-650°C) | Regulación térmica y estabilidad precisas | Dicta el grado de carbonización y el rendimiento |

| Control de Atmósfera | Mantenimiento de un entorno con oxígeno limitado | Previene la combustión; asegura la pirólisis sobre la incineración |

| Tiempo de Residencia | Aplicación de calor constante (por ejemplo, 60 minutos) | Facilita la formación de estructuras aromáticas y la estabilidad |

| Eliminación de Volátiles | Vaporización controlada de elementos no carbonados | Impulsa la creación de poros y la expansión del área superficial |

Mejore su Investigación de Biochar con KINTEK

La carbonización precisa requiere más que solo calor: exige un control absoluto. En KINTEK, nos especializamos en soluciones térmicas de alto rendimiento que incluyen sistemas Muffle, Tube, Rotary, Vacuum y CVD. Ya sea que esté sintetizando biochar de cáscara de naranja o estructuras de carbono avanzadas, nuestros hornos de laboratorio son totalmente personalizables para cumplir con sus requisitos específicos de temperatura y atmósfera.

Respaldados por I+D y fabricación expertas, proporcionamos las herramientas que necesita para obtener resultados reproducibles y de alta calidad.

Contacte a KINTEK Hoy para Personalizar su Horno

Guía Visual

Referencias

- Mariana Paola Cabrini, Claudinei Fonseca Souza. Biochar from orange waste as a filter medium for domestic effluent treatment aimed at agricultural reuse. DOI: 10.4136/ambi-agua.3024

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura para películas delgadas de NiO? Optimizar el rendimiento de detección de gases

- ¿Cómo se aplican los hornos mufla y las técnicas de sellado al vacío para evaluar las aleaciones de alta entropía? Guía de Estabilidad Experta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuáles son los usos comunes de un horno de mufla? Esencial para el calcinado, la sinterización y más

- ¿Para qué se utiliza un horno de caja? Una guía para el procesamiento térmico preciso de materiales

- ¿Qué papel juega un horno de caja de alta temperatura en la película delgada de FTO PDA? Optimice su rendimiento optoelectrónico

- ¿Cuál es la función de un horno mufla en el pretratamiento de SiCf/Al-Mg? Optimizar la unión de fibras con desengomado térmico

- ¿Cuál es la función del sistema de control de temperatura en un horno de caja? Lograr un procesamiento térmico preciso