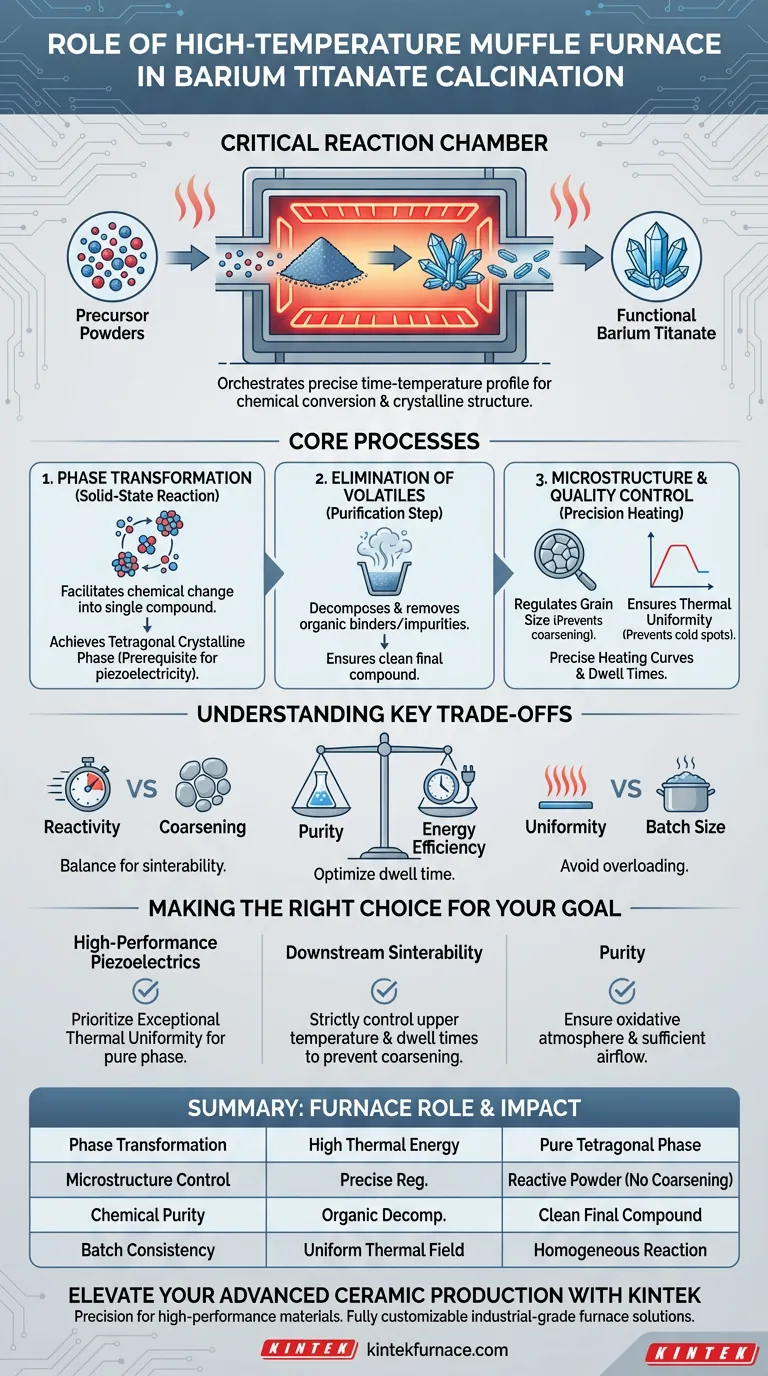

Un horno mufla industrial de alta temperatura actúa como la cámara de reacción crítica para transformar mezclas químicas crudas en titanato de bario funcional. Proporciona un entorno térmico estrictamente controlado que impulsa las reacciones de estado sólido, convirtiendo los polvos precursores en la fase cristalina específica requerida para aplicaciones piezoeléctricas de alto rendimiento.

El horno mufla hace más que simplemente calentar el material; orquesta el perfil preciso de tiempo y temperatura requerido para convertir químicamente los precursores en una fase pura de titanato de bario. Este proceso establece la cristalinidad y la estructura de grano que definen las propiedades eléctricas y mecánicas finales del material.

El Mecanismo de Transformación de Fase

Facilitando las Reacciones de Estado Sólido

La función principal del horno es proporcionar la energía necesaria para una reacción de estado sólido. En este entorno, los polvos crudos mezclados físicamente sufren un cambio químico para convertirse en un compuesto único y unificado.

Esta reacción convierte la mezcla inicial en la fase específica de titanato de bario. Sin esta entrada térmica estable, el material permanecería como una mezcla de óxidos sin reaccionar en lugar de un polvo cerámico funcional.

Logrando la Fase Cristalina Tetragonal

Para que el titanato de bario exhiba propiedades piezoeléctricas, debe poseer una estructura cristalina específica. El horno impulsa el polvo hacia una fase cristalina tetragonal estable.

Esta transformación de fase es el requisito previo para las capacidades ferroeléctricas del material. Si el horno no alcanza o mantiene la temperatura correcta, el polvo puede permanecer en una fase cúbica no funcional o contener impurezas secundarias.

Eliminación de Volátiles

El proceso de calcinación también sirve como paso de purificación. El entorno de alta temperatura descompone y elimina eficazmente componentes orgánicos residuales, surfactantes o impurezas volátiles que quedan del proceso de mezcla.

Controlando la Microestructura y la Calidad

Regulación del Tamaño de Grano

El control de la temperatura está directamente relacionado con la morfología de las partículas. El horno debe mantener un equilibrio que asegure una reacción completa sin causar agrandamiento del grano.

Si la temperatura es demasiado alta o incontrolada, las partículas pueden crecer demasiado. Controlar el tamaño del grano en esta etapa es vital para la reactividad del polvo durante los pasos de procesamiento posteriores.

Asegurando la Uniformidad Térmica

Un horno mufla industrial está diseñado para proporcionar una distribución uniforme del campo térmico. Esto asegura que el polvo en el centro del lote experimente la misma reacción exacta que el polvo en los bordes.

La uniformidad evita "puntos fríos" que podrían conducir a reacciones incompletas. Un historial térmico uniforme es esencial para crear un material homogéneo de fase única.

Curvas de Calentamiento Precisas

El horno permite a los fabricantes programar velocidades de calentamiento y tiempos de permanencia específicos. Por ejemplo, un protocolo podría implicar un aumento hasta 800 °C y mantener durante un período determinado para refinar la estructura cristalina.

Estos parámetros determinan la finalización de la reacción. El control preciso del "tiempo de permanencia" asegura que la transformación de fase finalice por completo antes de que comience el ciclo de enfriamiento.

Comprendiendo las Compensaciones

Reactividad vs. Agravamiento

Existe una delicada compensación entre la completitud de la reacción y el tamaño de las partículas. Las temperaturas más altas impulsan la reacción más rápido pero corren el riesgo de que los granos crezcan demasiado, lo que reduce la sinterabilidad del polvo más adelante.

Pureza vs. Eficiencia Energética

Los tiempos de permanencia más largos aseguran la eliminación total de impurezas orgánicas y la formación completa de fases. Sin embargo, extender el ciclo más allá de lo que es químicamente necesario desperdicia energía y reduce el rendimiento de fabricación.

Uniformidad vs. Tamaño del Lote

Aumentar el tamaño del lote en un horno industrial puede desafiar la uniformidad térmica. Si el horno está sobrecargado, el centro del lecho de polvo puede no alcanzar la temperatura objetivo, lo que lleva a un rendimiento piezoeléctrico inconsistente en el producto final.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la calcinación de titanato de bario, debe alinear los parámetros de su horno con los requisitos específicos de su material.

- Si su enfoque principal son los Piezoeléctricos de Alto Rendimiento: Priorice un horno con una uniformidad térmica excepcional para garantizar que todo el lote alcance la fase tetragonal pura sin impurezas secundarias.

- Si su enfoque principal es la Sinterabilidad Posterior: controle estrictamente los límites superiores de temperatura y los tiempos de permanencia para evitar el agrandamiento del grano, asegurando que el polvo permanezca reactivo para la densificación final.

- Si su enfoque principal es la Pureza: asegúrese de que el horno sea capaz de mantener una atmósfera oxidativa con suficiente flujo de aire para evacuar completamente los aglutinantes orgánicos descompuestos y los volátiles.

El horno mufla no es solo una fuente de calor; es la herramienta que define la identidad química y el potencial físico de su polvo de titanato de bario.

Tabla Resumen:

| Objetivo del Proceso | Rol del Horno | Impacto en el Material |

|---|---|---|

| Transformación de Fase | Alta Energía Térmica | Convierte precursores en fase cristalina tetragonal pura |

| Control de Microestructura | Regulación Precisa de Temperatura | Evita el agrandamiento del grano para mantener la reactividad del polvo |

| Pureza Química | Descomposición Orgánica | Elimina volátiles y surfactantes para un compuesto final limpio |

| Consistencia del Lote | Campo Térmico Uniforme | Asegura una reacción homogénea en todo el lecho de polvo |

Mejore su Producción de Cerámicas Avanzadas con KINTEK

La precisión es la base de los materiales piezoeléctricos de alto rendimiento. En KINTEK, entendemos que la calcinación de titanato de bario requiere más que solo calor: requiere un entorno térmico estrictamente controlado.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Mufla, de Tubo, Rotatorios, de Vacío y CVD, así como otros hornos de alta temperatura para laboratorio. Todos nuestros sistemas son totalmente personalizables para cumplir con sus perfiles de temperatura y requisitos de uniformidad únicos, asegurando que sus polvos logren la estructura de grano y la identidad química perfectas en todo momento.

¿Listo para optimizar las propiedades de su material? Contáctenos hoy para hablar con un especialista técnico sobre nuestras soluciones de hornos de grado industrial.

Guía Visual

Referencias

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué es un horno mufla y por qué es significativo? Desbloquee calor limpio y controlado para obtener resultados precisos

- ¿Qué papel juega un horno mufla en el postratamiento de fotocátodos de Fe2O3? Optimizar la Transformación de Fase de la Hematita

- ¿Por qué los hornos mufla no son adecuados para aplicaciones a baja temperatura? Descubra los límites de diseño de alta temperatura

- ¿Cuál es el papel de los hornos mufla en los procesos de incineración? Calcinación de precisión para un análisis preciso de materiales

- ¿Qué soporte crítico proporciona un horno mufla industrial en la evolución dieléctrica de los minerales? Perspectivas en tiempo real

- ¿Qué factores deben priorizarse al seleccionar un horno de mufla para uso en laboratorio? Asegure precisión y seguridad

- ¿Cómo facilita un horno de mufla de laboratorio de alta temperatura la síntesis de Ba7Nb4MoO20? Lograr pureza de fase

- ¿Qué EPP es necesario al ajustar controles o manipular equipos durante el funcionamiento del horno? Equipo de seguridad esencial para tareas de alta temperatura