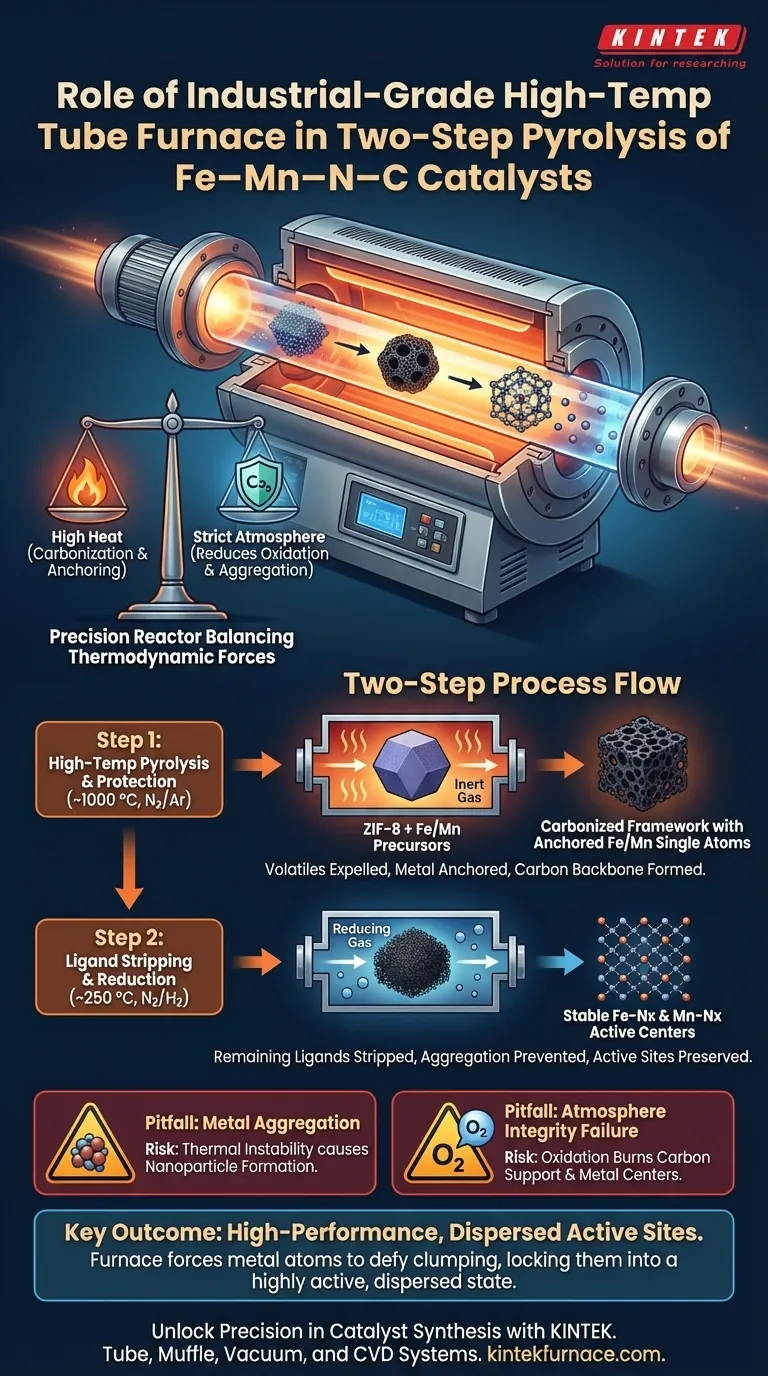

Un horno tubular de alta temperatura de grado industrial sirve como reactor de precisión necesario para sintetizar catalizadores Fe–Mn–N–C de alto rendimiento. Proporciona un entorno sellado herméticamente y con control térmico que permite la transformación de precursores metal-orgánicos en centros activos estables y dispersos atómicamente. Al regular la temperatura y la atmósfera, el horno facilita la carbonización de marcos como ZIF-8 y al mismo tiempo previene la agregación de átomos de hierro y manganeso.

Conclusión Clave La función crítica del horno tubular es equilibrar las fuerzas termodinámicas: suministra el alto calor necesario para carbonizar el soporte y anclar los átomos de metal, pero mantiene una atmósfera reductora o inerte estricta para prevenir la oxidación y asegurar que los metales permanezcan como átomos aislados y activos, simples o dobles.

El Papel Fisicoquímico del Horno

Carbonización del Marco ZIF-8

A altas temperaturas, típicamente alrededor de 1000 °C, el horno tubular induce la descomposición térmica del precursor ZIF-8. Este proceso convierte el marco orgánico en un sustrato de carbono conductor y dopado con nitrógeno. Esta columna vertebral de carbono proporciona la porosidad y el área superficial necesarios para albergar la reacción catalítica.

Anclaje de Centros Metálicos Activos

La energía térmica suministrada por el horno facilita la coordinación química entre las fuentes de metal (Fe y Mn) y los átomos de nitrógeno en la red de carbono. Esto "ancla" efectivamente los metales en el sustrato. El resultado es la formación de centros activos de átomo simple o doble (Fe-Nx y Mn-Nx) de alto rendimiento, que son mucho más eficientes que las partículas metálicas a granel.

Control Ambiental en el Proceso de Dos Pasos

Paso 1: Pirólisis a Alta Temperatura y Protección

Durante la etapa inicial de alta temperatura, el horno mantiene un flujo de gas inerte (como Nitrógeno o Argón). Esto protege a los precursores de la oxidación al tiempo que expulsa los productos de descomposición volátiles generados a medida que los ligandos orgánicos se descomponen. Esto crea la estructura porosa esencial para el transporte de masa dentro del catalizador.

Paso 2: Eliminación de Ligandos y Reducción

En la segunda etapa del proceso de dos pasos (a menudo alrededor de 250 °C), el horno introduce una atmósfera reductora, como una mezcla de Nitrógeno e Hidrógeno (N2/H2). Este entorno específico elimina los ligandos restantes sin sobrecalentar el material. Crucialmente, esto previene la sobreoxidación o agregación de los átomos simples de manganeso, preservando la delicada estructura topológica de los sitios activos.

Errores Comunes y Compensaciones

El Riesgo de Agregación Metálica

El riesgo más significativo en este proceso es la inestabilidad térmica. Si la temperatura aumenta sin control o la rampa de calentamiento es demasiado agresiva, los átomos de metal migrarán y se agruparán para formar nanopartículas. El control de precisión del horno tubular es la única barrera que impide que estos átomos simples de alto rendimiento se degraden en cúmulos metálicos de baja actividad.

Integridad de la Atmósfera

Un sello comprometido o un flujo de gas impuro permite que el oxígeno entre en la cámara. A estas temperaturas, el oxígeno actúa de forma destructiva, quemando el soporte de carbono y oxidando los centros metálicos. El sellado de grado industrial del horno tubular es vital para mantener las condiciones libres de oxígeno requeridas para la carbonización y reducción in situ.

Tomando la Decisión Correcta para su Objetivo

Al configurar sus protocolos de horno tubular para la síntesis de Fe–Mn–N–C, alinee sus configuraciones con sus objetivos catalíticos específicos:

- Si su enfoque principal es la Estabilidad Estructural: Priorice el control preciso en el rango de alta temperatura (1000 °C) para garantizar la grafización completa del marco de carbono ZIF-8.

- Si su enfoque principal es Maximizar la Densidad de Sitios Activos: Optimice la segunda etapa de recocido (250 °C con N2/H2) para garantizar una eliminación completa de ligandos sin inducir agregación metálica.

El horno tubular no es solo un calentador; es el instrumento que obliga a los átomos de metal a desafiar su tendencia natural a agruparse, fijándolos en cambio en un estado altamente activo y disperso.

Tabla Resumen:

| Etapa del Proceso | Temp. Típica | Atmósfera | Función Principal |

|---|---|---|---|

| Etapa 1: Pirólisis | ~1000 °C | Inerte (N2/Ar) | Carbonización de ZIF-8 y anclaje de metales |

| Etapa 2: Reducción | ~250 °C | Reductora (N2/H2) | Eliminación de ligandos y prevención de agregación atómica |

| Resultado Clave | N/A | Alta Pureza | Formación de sitios activos estables Fe-Nx/Mn-Nx |

Desbloquee la Precisión en la Síntesis de Catalizadores con KINTEK

Maximice la actividad de sus catalizadores Fe–Mn–N–C con nuestras soluciones de calentamiento de grado industrial. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Mufla, Vacío y CVD de alto rendimiento diseñados para mantener la estricta integridad atmosférica y la precisión térmica requeridas para la dispersión de átomos simples. Ya sea que necesite refinar la carbonización de ZIF-8 o estabilizar delicados centros de átomos dobles, nuestros hornos personalizables garantizan que su investigación se traduzca en resultados escalables.

¿Listo para mejorar el rendimiento de su material? ¡Contáctenos hoy para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Shiyang Liu, Chuan Zhao. Dual Metal Fe–Mn–N–C Sites with Improved Stability for the Oxygen Reduction Reaction in Proton Exchange Membrane Fuel Cell. DOI: 10.1002/smtd.202500116

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Se pueden utilizar los hornos de tubo dividido tanto en orientación horizontal como vertical? Maximice la eficiencia de su laboratorio con una configuración flexible

- ¿Cuál es el flujo de trabajo típico al usar un horno tubular experimental de gradiente múltiple? Domine el calentamiento de precisión para su laboratorio

- ¿Cómo funciona un horno de tubo de vacío en el postprocesamiento de Ti6Al4V? Optimice los resultados de la fabricación aditiva

- ¿Cómo se utiliza un horno tubular de alta temperatura para la activación de biocarbón? Mejora la porosidad con el grabado con CO2

- ¿Cómo afecta la velocidad de enfriamiento de un horno tubular de alta temperatura a las capas CZTS desordenadas de cationes Cu-Zn? Desbloquee un control preciso de los cationes

- ¿Cuál es el propósito de usar gas de formación (N2/H2) en un horno tubular? Lograr fósforos de LiScO2 activados con Cr3+ de alta pureza

- ¿Qué hace que los hornos tubulares sean versátiles y precisos? Desbloquee un control superior del procesamiento térmico

- ¿Cómo garantiza un horno de tubo vertical las reacciones de reducción de hidrógeno efectivas? Optimizar el procesamiento de relaves de tierras raras