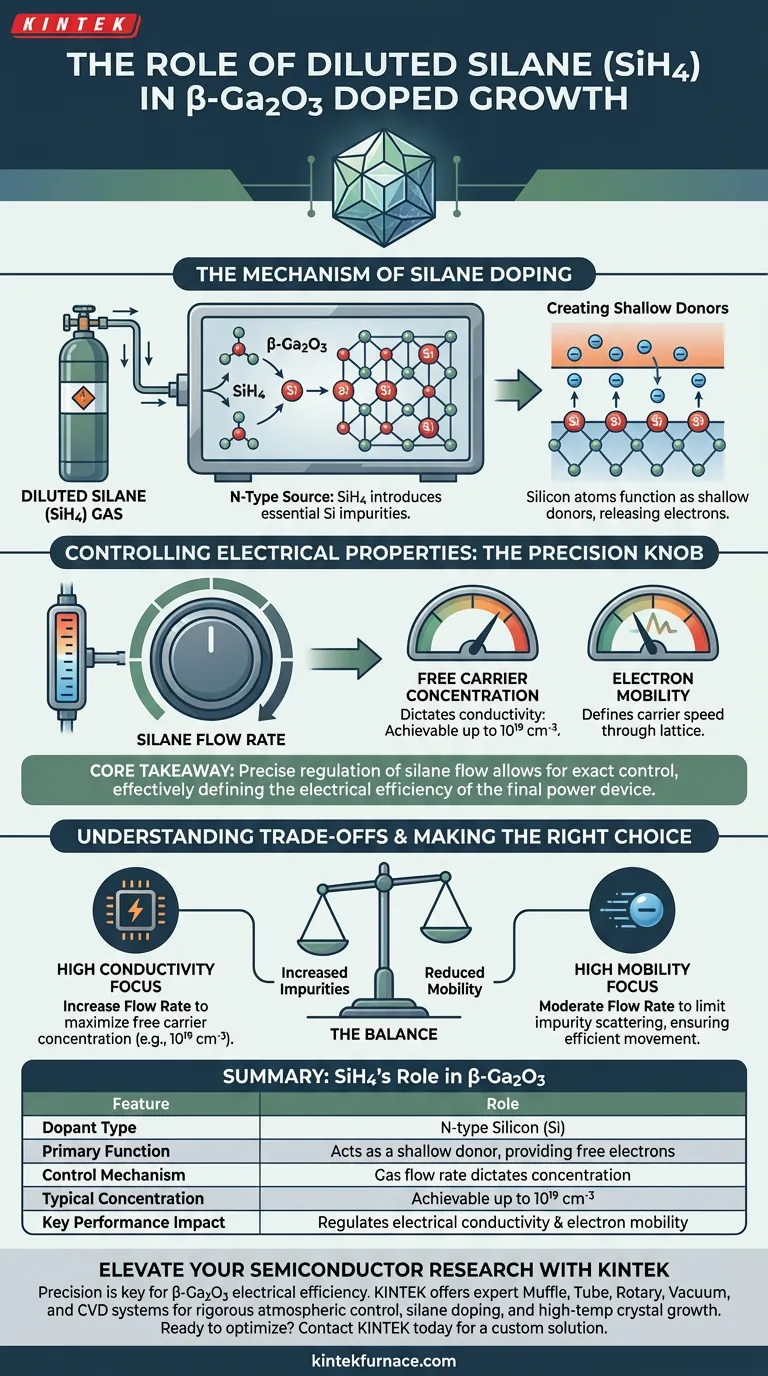

El silano diluido (SiH4) sirve como la fuente principal para el dopaje de silicio (Si) de tipo N durante el crecimiento cristalino del óxido de galio beta ($\beta$-Ga$_2$O$_3$). Actúa como un precursor gaseoso que introduce átomos de silicio en la red cristalina, permitiendo que el material conduzca electricidad al proporcionar electrones libres.

Conclusión Clave: La regulación precisa del flujo de silano diluido permite un control exacto sobre los niveles de dopaje de silicio. Este es el "control" que los investigadores utilizan para determinar la concentración de portadores libres y la movilidad de electrones del material, definiendo efectivamente la eficiencia eléctrica del dispositivo de potencia final.

El Mecanismo del Dopaje con Silano

Actuando como la Fuente de Tipo N

En el entorno de crecimiento, se introduce gas silano diluido para proporcionar las impurezas de silicio (Si) esenciales.

Sin esta introducción, el óxido de galio beta es típicamente muy aislante o dopado no intencionalmente. El gas silano se descompone, liberando átomos de silicio que se incorporan a la estructura cristalina en crecimiento.

Creando Donadores Poco Profundos

Una vez integrados en la red, estos átomos de silicio funcionan como donadores poco profundos.

Esto significa que liberan fácilmente electrones en la banda de conducción del material. Esta liberación de electrones es lo que transforma el óxido de galio beta intrínseco en un semiconductor de tipo N capaz de transportar corriente.

Controlando las Propiedades Eléctricas

Precisión a Través de la Tasa de Flujo

La concentración de silicio en el cristal final no es aleatoria; está dictada por la tasa de flujo del gas silano.

Al gestionar estrictamente la cantidad de gas que entra en la cámara, los investigadores pueden lograr perfiles de dopaje muy específicos. La referencia principal señala que se pueden lograr concentraciones en el rango de $10^{19} \text{ cm}^{-3}$ a través de este método.

Regulando la Concentración de Portadores y la Movilidad

La distribución de silicio determina directamente dos métricas de rendimiento críticas: la concentración de portadores libres y la movilidad de electrones.

La concentración de portadores libres define cuán conductor es el material. La movilidad de electrones define cuán rápido pueden moverse esos portadores a través de la red. Ambos factores son primordiales para regular el rendimiento eléctrico de los dispositivos de alta potencia.

Comprendiendo los Compromisos

El Equilibrio de Conductividad y Calidad

Si bien la introducción de silano aumenta la conductividad, debe equilibrarse cuidadosamente.

El objetivo principal es regular el rendimiento eléctrico, no solo maximizarlo ciegamente. La concentración de silicio debe ser uniforme y controlada para garantizar que el dispositivo funcione de manera confiable bajo potencia.

Impacto en la Movilidad

Existe una relación inherente entre la concentración de dopaje y la movilidad de electrones.

A medida que la concentración de dopantes de silicio aumenta para mejorar la conductividad, la movilidad de electrones puede verse afectada por el mayor número de impurezas. El control preciso del flujo de silano es la única forma de optimizar este equilibrio para los requisitos específicos del dispositivo.

Tomando la Decisión Correcta para Su Objetivo

Para utilizar silano diluido de manera efectiva en su proceso de crecimiento, considere las especificaciones de su dispositivo objetivo:

- Si su enfoque principal es la alta conductividad: Aumente la tasa de flujo de silano para maximizar la concentración de portadores libres, apuntando a niveles como $10^{19} \text{ cm}^{-3}$.

- Si su enfoque principal es la movilidad de portadores: Modere el flujo de silano para limitar la dispersión de impurezas, asegurando que los electrones puedan moverse eficientemente a través de la red.

El éxito en el crecimiento del óxido de galio beta no solo depende de la introducción de silano, sino de la precisión rigurosa de su entrega.

Tabla Resumen:

| Característica | Papel del Silano (SiH4) en el Crecimiento de β-Ga2O3 |

|---|---|

| Tipo de Dopante | Silicio (Si) de tipo N |

| Función Principal | Actúa como un donador poco profundo, proporcionando electrones libres |

| Mecanismo de Control | La tasa de flujo de gas dicta los niveles de concentración de silicio |

| Concentración Típica | Alcanzable hasta $10^{19} \text{ cm}^{-3}$ |

| Impacto Clave en el Rendimiento | Regula la conductividad eléctrica y la movilidad de electrones |

Mejore su Investigación de Semiconductores con KINTEK

La precisión es la clave para dominar la eficiencia eléctrica del óxido de galio beta. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas especializados de Muffle, Tubo, Rotatorio, Vacío y CVD diseñados para proporcionar el control atmosférico riguroso requerido para el dopaje con silano y el crecimiento de cristales a alta temperatura. Ya sea que esté apuntando a alta movilidad de portadores o conductividad máxima, nuestros hornos de laboratorio personalizables están construidos para satisfacer sus necesidades únicas de fabricación de semiconductores.

¿Listo para optimizar sus perfiles de dopaje?

Contacte a KINTEK hoy mismo para una solución personalizada

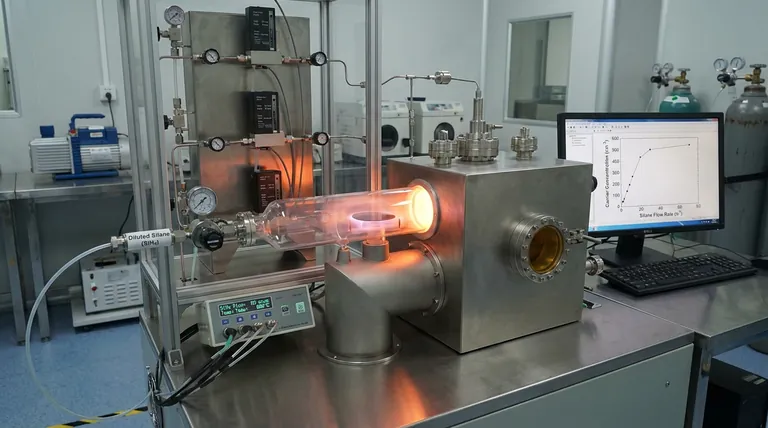

Guía Visual

Referencias

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo contribuye una bomba turbo molecular a la calidad de las películas delgadas de ZTO? Domina la precisión del depósito de alto vacío

- ¿Cuáles son los pasos del proceso CVD? Domine las etapas clave para películas delgadas superiores

- ¿Qué mecanismo de protección proporcionan los recubrimientos nanocristalinos multifuncionales multicapa? Mejora la vida útil a la fatiga del acero

- ¿Qué es el proceso de deposición en fase de vapor? Construya películas ultrafinas para aplicaciones de alta tecnología

- ¿Cuáles son los desafíos logísticos asociados con la CVD? Superar los problemas de Desmontaje, Residuos y Fuera de las Instalaciones

- ¿Cómo contribuye el equipo de evaporación térmica de alto vacío al PVD de Cu2SnS3 (CTS)? Soluciones de Películas de Alta Pureza

- ¿Cuál es una ventaja importante del vapor químico? Esteriliza sin oxidar sus instrumentos metálicos

- ¿Cuál es la función del metano como fuente de gas de reacción en CVD para aerogeles de BN@PyC? Dominar la rigidez del material