El sistema de control de vacío o atmósfera sirve como la principal defensa contra la contaminación durante el Sinterizado por Plasma de Chispa (SPS) de aleaciones TNZT. Funciona estableciendo y manteniendo un entorno prístino, a menudo argón de alta pureza, para aislar el polvo de titanio altamente reactivo de los gases atmosféricos como el oxígeno y el nitrógeno mientras se procesa a temperaturas de hasta 1100 °C.

Conclusión Clave El procesamiento de aleaciones a base de titanio requiere un aislamiento ambiental estricto para prevenir la degradación química durante el calentamiento. El sistema de control de atmósfera salvaguarda las propiedades biomédicas del material al eliminar los gases reactivos que de otro modo causarían oxidación, fragilización por hidrógeno y una reducción del rendimiento mecánico.

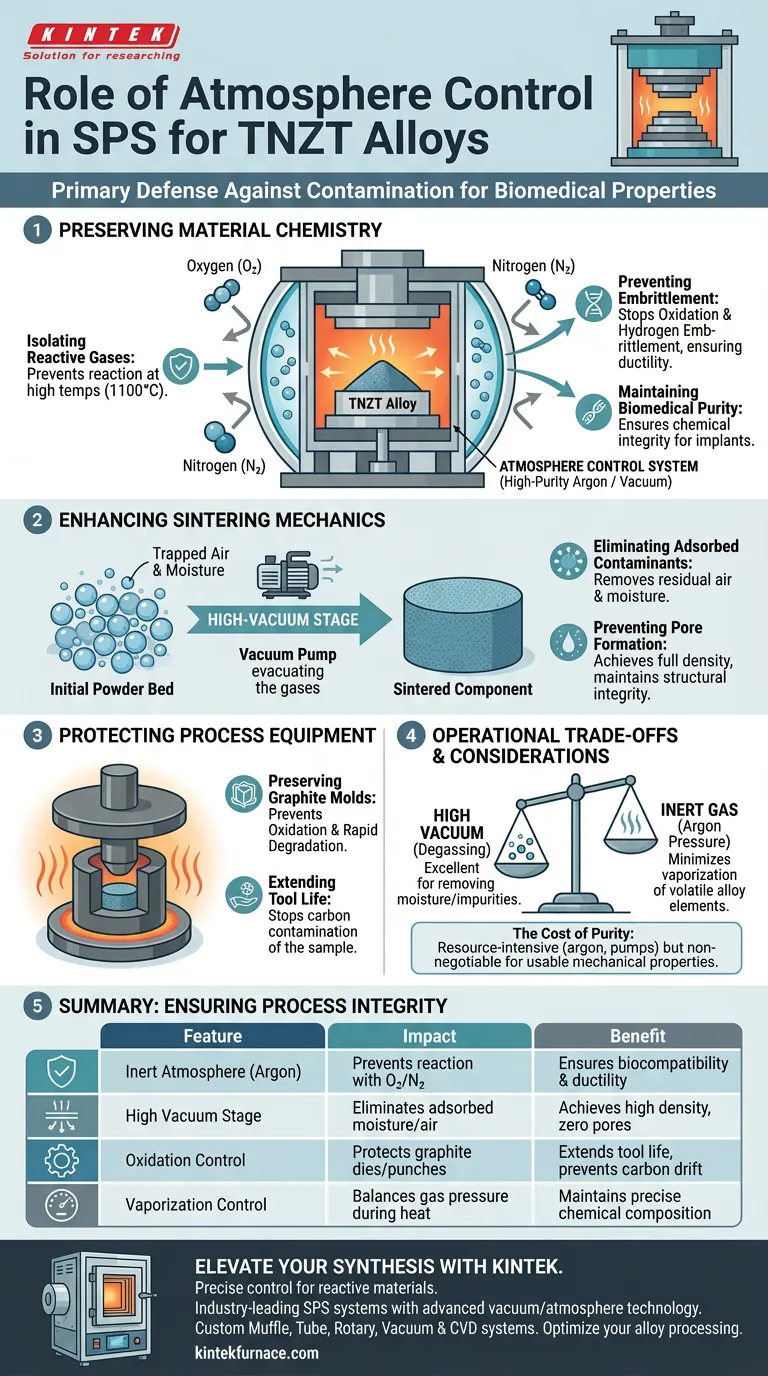

Preservación de la Química del Material

El procesamiento de aleaciones TNZT (Titanio-Niobio-Zirconio-Tantalio) requiere navegar la extrema sensibilidad del material a los elementos intersticiales.

Aislamiento de Gases Reactivos

La función principal del sistema es crear una barrera entre la muestra y la atmósfera ambiente.

Las aleaciones de titanio son altamente reactivas a temperaturas elevadas. Sin este control, la aleación absorbería rápidamente oxígeno y nitrógeno del aire.

Prevención de la Fragilización

La exposición a estos gases tiene consecuencias desastrosas para los materiales biomédicos.

El sistema de control previene la oxidación y la fragilización por hidrógeno, asegurando que la aleación conserve la ductilidad y la resistencia a la fatiga requeridas para implantes estructurales.

Mantenimiento de la Pureza Biomédica

Para los composites TNZT, la composición química determina la biocompatibilidad.

Al mantener un entorno de argón de alta pureza, el sistema asegura que el producto sinterizado final permanezca químicamente puro y seguro para su uso en el cuerpo humano.

Mejora de la Mecánica de Sinterizado

Más allá de la química, el sistema de control de atmósfera juega un papel físico en la densificación del polvo.

Eliminación de Contaminantes Adsorbidos

Antes de rellenar con argón, a menudo se utiliza una etapa de alto vacío para evacuar la cámara.

Esto elimina eficazmente el aire residual y la humedad adsorbida atrapados en los huecos entre las partículas de polvo.

Prevención de la Formación de Poros

La eliminación de estos gases es fundamental para lograr una densidad completa.

Si quedan en el lecho de polvo, los gases atrapados pueden formar poros cerrados durante el sinterizado rápido, comprometiendo la integridad estructural del componente.

Protección del Equipo de Proceso

El sistema de control de atmósfera protege más que solo la aleación TNZT; es vital para las propias herramientas de SPS.

Preservación de Moldes de Grafito

El SPS utiliza troqueles y punzones de grafito, que se degradan rápidamente en presencia de oxígeno.

Un vacío o una atmósfera inerte evitan la oxidación del grafito a altas temperaturas, extendiendo la vida útil de los moldes y previniendo la contaminación por carbono de la muestra.

Compensaciones y Consideraciones Operativas

Si bien el control de la atmósfera es esencial, introduce desafíos específicos que deben gestionarse.

Presión de Vacío vs. Gas Inerte

Existe un equilibrio entre la desgasificación y la supresión.

Mientras que el alto vacío es excelente para eliminar impurezas volátiles y humedad, el gas inerte (argón) se prefiere generalmente para TNZT a temperaturas pico para minimizar la vaporización de elementos volátiles de la aleación.

El Costo de la Pureza

Lograr la calidad ambiental necesaria requiere muchos recursos.

El argón de alta pureza y las bombas de alto vacío aumentan los costos operativos, pero para las aleaciones de titanio, este es un requisito innegociable para lograr propiedades mecánicas utilizables.

Garantía de Integridad del Proceso para Aplicaciones TNZT

Para maximizar la calidad de sus componentes TNZT, su estrategia de atmósfera debe alinearse con sus métricas de calidad específicas.

- Si su enfoque principal es la Seguridad Biomédica: Priorice un flujo de argón de alta pureza para prevenir estrictamente la oxidación y la fragilización, asegurando que el material permanezca químicamente inerte.

- Si su enfoque principal es la Densidad Mecánica: Asegure una etapa de vacío inicial rigurosa para desgasificar completamente los huecos del polvo y eliminar la humedad antes de que comience el calentamiento.

El éxito en el sinterizado de TNZT no solo depende del calor y la presión, sino de la pureza absoluta del entorno en el que se aplican.

Tabla Resumen:

| Característica | Impacto en el Procesamiento de Aleaciones TNZT | Beneficio para el Producto Final |

|---|---|---|

| Atmósfera Inerte (Argón) | Previene la reacción con Oxígeno/Nitrógeno | Asegura biocompatibilidad y ductilidad |

| Etapa de Alto Vacío | Elimina humedad y aire adsorbidos | Logra alta densidad sin poros |

| Control de Oxidación | Protege troqueles y punzones de grafito | Extiende la vida útil de la herramienta y previene la deriva de carbono |

| Control de Vaporización | Equilibra la presión del gas durante el calor pico | Mantiene una composición química precisa |

Eleve su Síntesis de Materiales Avanzados con KINTEK

El control preciso de su entorno de sinterizado es innegociable para materiales reactivos como las aleaciones TNZT. KINTEK proporciona sistemas de Sinterizado por Plasma de Chispa (SPS) líderes en la industria, integrados con tecnología sofisticada de control de vacío y atmósfera.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para eliminar la contaminación y garantizar la máxima densidad del material. Ya sea que esté desarrollando implantes médicos o componentes aeroespaciales de alto rendimiento, nuestros hornos de laboratorio de alta temperatura están diseñados para sus necesidades únicas.

¿Listo para optimizar el procesamiento de sus aleaciones? Contáctenos hoy mismo para hablar con un especialista.

Guía Visual

Referencias

- Satyavan Digole, Tushar Borkar. Improved Tribological Performance of Nitride-Reinforced Biocompatible Titanium–Niobium–Zirconium–Tantalum (TNZT) Alloys for Advanced Orthopedic Applications. DOI: 10.3390/met14010122

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué entorno de proceso proporciona un horno de atmósfera tubular para LMFP? Maestría en Cristalización Secundaria

- ¿Cómo facilita un horno de oxidación térmica la transformación de fase del vanadio metálico? Aprenda sobre la optimización de V2O5

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Por qué se requiere una atmósfera de N2 para la calcinación de nitruro de carbono dopado? Protege la pureza y aumenta la cristalinidad

- ¿Qué condiciones de procesamiento debe proporcionar un horno de homogeneización a alta temperatura? Eliminar la segregación dendrítica

- ¿Cómo facilitan los hornos de alta temperatura y los sistemas de purga de nitrógeno la regeneración del carbón activado? Restaurar el rendimiento

- ¿Cuál es la función de un horno de hidrogenación en la producción de polvo de U-6Nb? Dominio de la fragilización química

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento