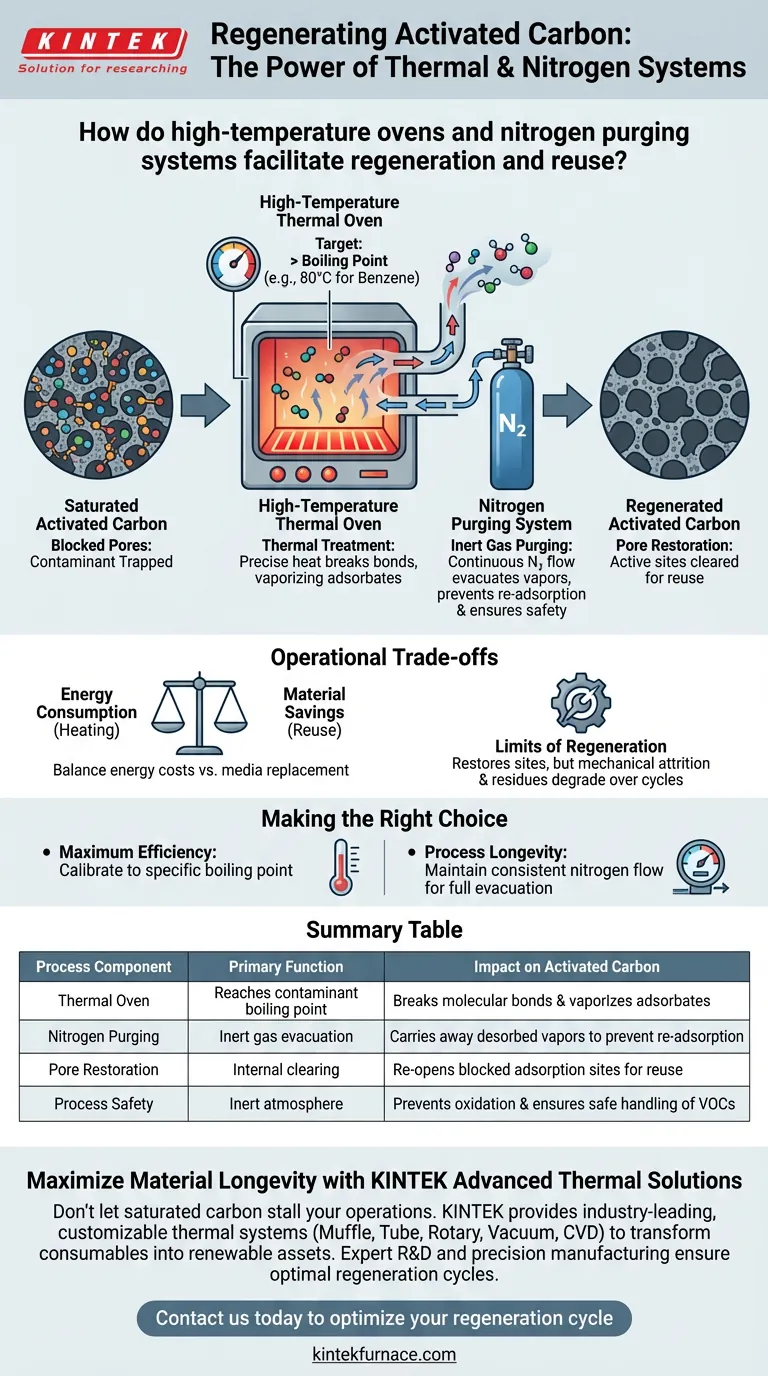

El tratamiento térmico a alta temperatura combinado con la purga con gas inerte constituye el mecanismo principal para regenerar el carbón activado saturado. El proceso implica el uso de un horno para calentar el material de carbón hasta el punto de ebullición específico de los contaminantes adsorbidos —como 80 °C para el benceno—, lo que provoca su vaporización, mientras que una corriente continua de gas nitrógeno arrastra físicamente estos vapores desorbidos para evitar que se reasienten.

Al aplicar calor preciso para romper el enlace entre el carbón y el contaminante, y utilizar nitrógeno para evacuar los vapores resultantes, se despejan eficazmente los poros bloqueados y se restauran los sitios de adsorción activos. Esto permite que el material mantenga una alta eficiencia en múltiples ciclos de uso.

La Mecánica de la Regeneración Térmica

Apuntando al Punto de Ebullición

El principio fundamental de la regeneración es la aplicación de calor para revertir el proceso de adsorción.

El horno debe elevar la temperatura del carbón activado saturado al menos hasta el punto de ebullición de la sustancia adsorbida.

Por ejemplo, si el carbón está saturado con benceno, el sistema debe mantener una temperatura de 80 °C. Esta energía térmica proporciona la fuerza necesaria para separar las moléculas contaminantes de la superficie del carbón.

Restauración de la Estructura de los Poros

El carbón activado funciona como una esponja molecular, atrapando contaminantes dentro de su vasta red de poros internos.

Cuando estos poros se bloquean por las sustancias capturadas, el carbón pierde su efectividad.

La regeneración térmica despeja estos poros bloqueados, reiniciando efectivamente la estructura física del material a un estado casi virgen.

El Papel de la Purga con Nitrógeno

Evacuación de Vapores Desorbidos

El calor por sí solo es insuficiente para una regeneración completa; simplemente libera los contaminantes de la superficie del carbón a la atmósfera circundante dentro del horno.

Sin un mecanismo de eliminación, estos vapores permanecerían y podrían readsorberse en el carbón al enfriarse.

El sistema de purga con nitrógeno actúa como un portador, fluyendo continuamente a través de la cámara para transportar los vapores desorbidos fuera del sistema.

Garantizando la Seguridad y Eficiencia del Proceso

El nitrógeno se utiliza específicamente porque es un gas inerte.

Crea un ambiente controlado que facilita la eliminación segura de compuestos orgánicos volátiles sin reaccionar con el carbón o los contaminantes.

Esto asegura que el proceso siga siendo puramente físico, centrándose únicamente en la separación del adsorbato del adsorbente.

Compensaciones Operacionales

Consumo de Energía vs. Ahorro de Material

Si bien la regeneración ahorra el costo de comprar carbón nuevo, introduce costos de energía asociados con el calentamiento de los hornos.

Debe equilibrar el gasto energético necesario para alcanzar puntos de ebullición específicos con el costo de reemplazo del medio filtrante.

Límites de la Regeneración

La regeneración térmica es muy efectiva, pero no hace que el carbón activado dure para siempre.

Si bien el proceso restaura los sitios de adsorción, la fricción mecánica y la acumulación de residuos no volátiles pueden degradar eventualmente el rendimiento a lo largo de muchos ciclos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el valor de su sistema de carbón activado, considere las siguientes estrategias de regeneración:

- Si su enfoque principal es la Máxima Eficiencia: Asegúrese de que la temperatura de su horno esté calibrada con precisión al punto de ebullición específico del contaminante que está capturando.

- Si su enfoque principal es la Longevidad del Proceso: Mantenga una tasa de flujo de nitrógeno constante para asegurar que todos los vapores desorbidos sean completamente evacuados antes de que comience la fase de enfriamiento.

Implementado correctamente, este ciclo térmico-nitrógeno transforma el carbón activado de un suministro consumible en un activo renovable a largo plazo.

Tabla Resumen:

| Componente del Proceso | Función Principal | Impacto en el Carbón Activado |

|---|---|---|

| Horno Térmico | Alcanza el punto de ebullición del contaminante | Rompe enlaces moleculares y vaporiza adsorbates |

| Purga con Nitrógeno | Evacuación con gas inerte | Arrastra vapores desorbidos para prevenir la readsorción |

| Restauración de Poros | Limpieza interna | Reabre sitios de adsorción bloqueados para su reutilización |

| Seguridad del Proceso | Atmósfera inerte | Previene la oxidación y asegura el manejo seguro de COVs |

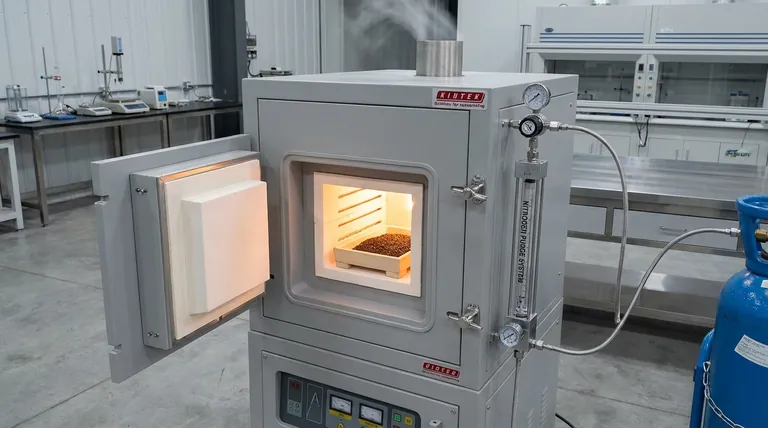

Maximice la Longevidad del Material con las Soluciones Térmicas Avanzadas de KINTEK

No permita que el carbón saturado detenga sus operaciones. KINTEK ofrece sistemas térmicos personalizables líderes en la industria, diseñados para transformar sus consumibles en activos renovables. Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD adaptados a sus temperaturas de regeneración específicas.

Nuestros hornos de alta temperatura de laboratorio garantizan una calibración precisa y un flujo de nitrógeno uniforme, protegiendo sus estructuras de poros y maximizando la eficiencia de adsorción. Contáctenos hoy mismo para optimizar su ciclo de regeneración y descubra cómo nuestra ingeniería especializada puede reducir sus costos de material a largo plazo.

Guía Visual

Referencias

- Sinan Kutluay, Orhan Baytar. Enhanced benzene vapor adsorption through microwave-assisted fabrication of activated carbon from peanut shells using ZnCl2 as an activating agent. DOI: 10.1007/s11356-024-32973-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Se puede reemplazar la atmósfera reductora con otros medios gaseosos? Explore soluciones avanzadas de ingeniería de superficies

- ¿Cuáles son los aspectos clave de una atmósfera reductora en las operaciones de horno? Domine el tratamiento térmico para obtener resultados superiores

- ¿Por qué es necesaria una cámara de laboratorio con atmósfera controlada para la reducción láser de óxido de grafeno (rGO)?

- ¿Qué opciones de control de atmósfera están disponibles con los hornos tubulares y de caja? Optimice el procesamiento térmico de su laboratorio

- ¿Cuáles son los principales campos de aplicación de los hornos de atmósfera? Esencial para metales, electrónica e I+D

- ¿Cómo se utiliza un horno de atmósfera controlada en la investigación de materiales? Logre una síntesis de materiales y un tratamiento térmico precisos

- ¿Qué industrias utilizan comúnmente hornos de atmósfera de bajo vacío? Sectores clave para un tratamiento térmico rentable

- ¿Qué es un horno de mufla y cuál es su función principal? Lograr un procesamiento térmico de alta pureza en entornos sellados