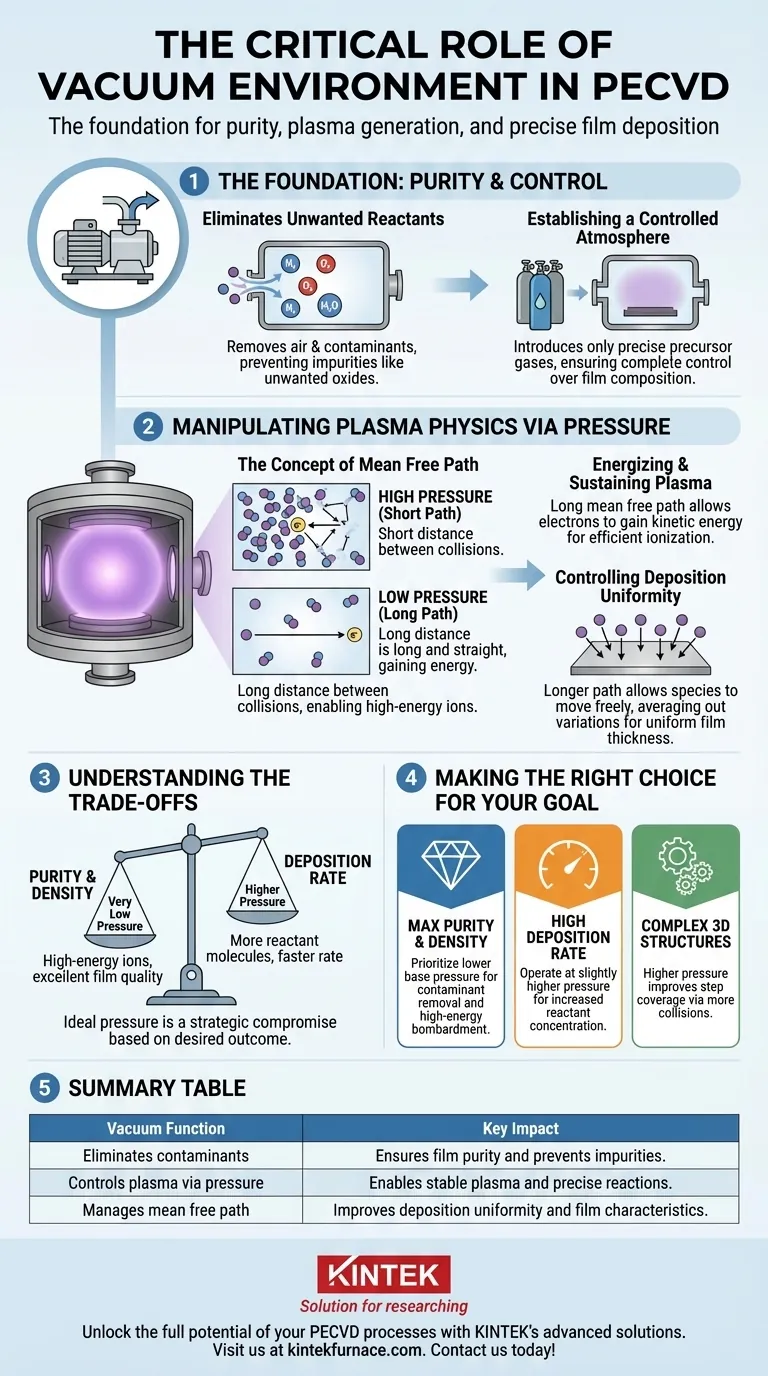

En la deposición química de vapor asistida por plasma (PECVD), el ambiente de vacío no es solo un requisito previo; es la base fundamental de todo el proceso. El vacío cumple dos funciones primarias innegociables: elimina los contaminantes atmosféricos no deseados que de otro modo comprometerían la pureza de la película, y proporciona las condiciones de baja presión necesarias para generar y mantener un plasma estable y eficaz. Este ambiente altamente controlado es lo que permite las reacciones químicas precisas necesarias para formar películas delgadas de alta calidad sobre un sustrato.

Una idea errónea común es que la única función del vacío es eliminar el aire. En realidad, controlar el nivel de vacío es el método principal para manipular las propiedades físicas del plasma, lo que dictamina directamente la calidad, uniformidad y características de la película depositada final.

La base: Pureza y control

El bombeo inicial de una cámara de PECVD crea una superficie limpia, esencial para cualquier deposición de material de alta precisión. Se trata de controlar lo que se permite participar en la reacción.

Eliminación de reactantes no deseados

El aire que nos rodea es una mezcla de gases reactivos, principalmente nitrógeno, oxígeno y vapor de agua. Si estas moléculas estuvieran presentes durante la deposición, se incorporarían inevitablemente a la película en crecimiento, creando contaminantes como óxidos o nitruros no deseados.

Estas impurezas degradan gravemente las propiedades eléctricas, ópticas o mecánicas deseadas de la película, haciendo que el proceso sea ineficaz. El vacío actúa como una "sala limpia" química, asegurando que las únicas especies presentes sean las que se introducen intencionalmente.

Establecimiento de una atmósfera controlada

Una vez que la cámara se evacúa a una "presión base" baja, se pueden introducir gases precursores específicos en cantidades precisas y medidas. El vacío garantiza que el ambiente del proceso consista únicamente en estos gases seleccionados. Esto le da al operador un control completo sobre la estequiometría y la composición química de la película delgada resultante.

Manipulación de la física del plasma a través de la presión

Después de establecer un ambiente puro, el nivel de vacío se ajusta a una "presión de proceso" específica. Esta presión es una variable crítica que rige directamente la física del plasma.

El concepto de trayectoria libre media

La trayectoria libre media es la distancia promedio que una partícula, como un electrón o una molécula de gas, viaja antes de colisionar con otra partícula. Esta distancia es inversamente proporcional a la presión.

A alta presión (como la presión atmosférica), la trayectoria libre media es extremadamente corta. A baja presión (en vacío), las partículas están mucho más separadas, por lo que la trayectoria libre media es significativamente más larga.

Energización y sostenimiento del plasma

Una trayectoria libre media larga es crucial para crear plasma. En PECVD, un campo eléctrico acelera los electrones libres. Una trayectoria libre media larga permite que estos electrones ganen una gran cantidad de energía cinética antes de colisionar con una molécula de gas.

Cuando un electrón con suficiente energía golpea una molécula de gas, puede desprender otro electrón, creando un ion positivo. Este proceso, conocido como ionización, es lo que crea y sostiene el plasma. Si la presión fuera demasiado alta y la trayectoria libre media demasiado corta, los electrones colisionarían con demasiada frecuencia, no lograrían ganar suficiente energía y no podrían crear un plasma estable.

Control de la uniformidad de la deposición

La trayectoria libre media también influye en cómo las especies químicas reactivas viajan desde el plasma hasta el sustrato. Una trayectoria más larga permite que estas especies se muevan más libremente por la cámara antes de aterrizar en la superficie del sustrato. Esto ayuda a promediar cualquier variación local en la densidad del plasma, lo que lleva a un espesor de película más uniforme y consistente en toda la oblea.

Comprendiendo las compensaciones

La elección de la presión del proceso no se trata de encontrar el valor más bajo posible; es un compromiso estratégico basado en el resultado deseado.

Pureza y densidad vs. tasa de deposición

Una presión de proceso muy baja (alto vacío) resulta en una trayectoria libre media larga, lo cual es excelente para crear iones de alta energía que pueden producir películas muy puras y densas. Sin embargo, una presión más baja también significa que hay menos moléculas de gas reactivo disponibles, lo que puede ralentizar significativamente la tasa de deposición.

Estabilidad del plasma

Aunque el vacío es esencial, una presión que es demasiado baja puede dificultar el encendido y el sostenimiento de un plasma denso y estable. Debe haber un número suficiente de moléculas de gas para servir como objetivo para la ionización. La presión ideal es un punto de equilibrio: lo suficientemente baja para una trayectoria libre media útil, pero lo suficientemente alta para mantener un plasma robusto.

Tomando la decisión correcta para su objetivo

El nivel de vacío ideal no es un valor único, sino que depende completamente de las propiedades deseadas de la película. Al configurar un proceso PECVD, considere el objetivo principal.

- Si su enfoque principal es la máxima pureza y densidad de la película: Priorice una presión base más baja para eliminar contaminantes y una presión de proceso que cree una trayectoria libre media larga para un bombardeo iónico de alta energía.

- Si su enfoque principal es una alta tasa de deposición: Es posible que deba operar a una presión de proceso ligeramente más alta para aumentar la concentración de especies reactivas, aceptando una posible compensación en la calidad de la película.

- Si su enfoque principal es el recubrimiento de estructuras 3D complejas: Una presión más alta (y una trayectoria libre media más corta) puede ser beneficiosa, ya que promueve más colisiones y una deposición menos direccional, mejorando la forma en que la película cubre las paredes laterales verticales.

En última instancia, dominar el ambiente de vacío es la clave para controlar el resultado del propio proceso PECVD.

Tabla resumen:

| Función del vacío | Impacto clave |

|---|---|

| Elimina contaminantes | Garantiza la pureza de la película y previene impurezas |

| Controla el plasma mediante la presión | Permite un plasma estable y reacciones precisas |

| Gestiona la trayectoria libre media | Mejora la uniformidad de la deposición y las características de la película |

¡Libere todo el potencial de sus procesos PECVD con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como sistemas CVD/PECVD, hornos de mufla, tubulares, rotativos, y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos para una deposición de películas delgadas superior. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

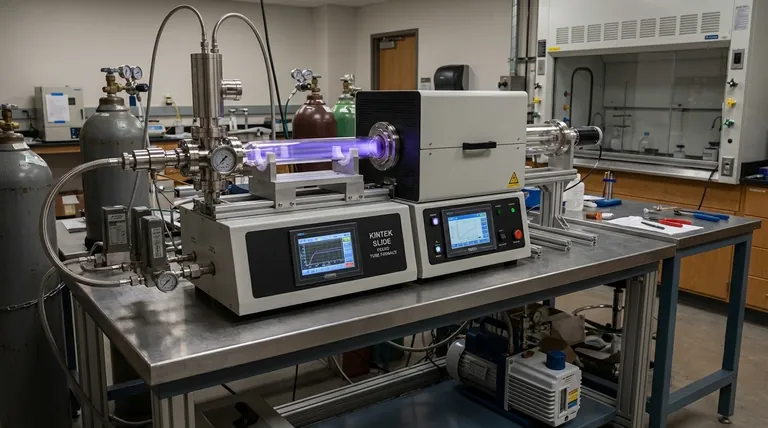

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas