Como mínimo, un horno de sinterización moderno debe contar con protección contra sobretemperatura redundante, un mecanismo de apagado de emergencia claro y un interruptor diferencial. Estas características principales forman la base de un sistema diseñado para prevenir la fuga térmica, proporcionar anulación manual en caso de crisis y proteger a los operarios contra descargas eléctricas.

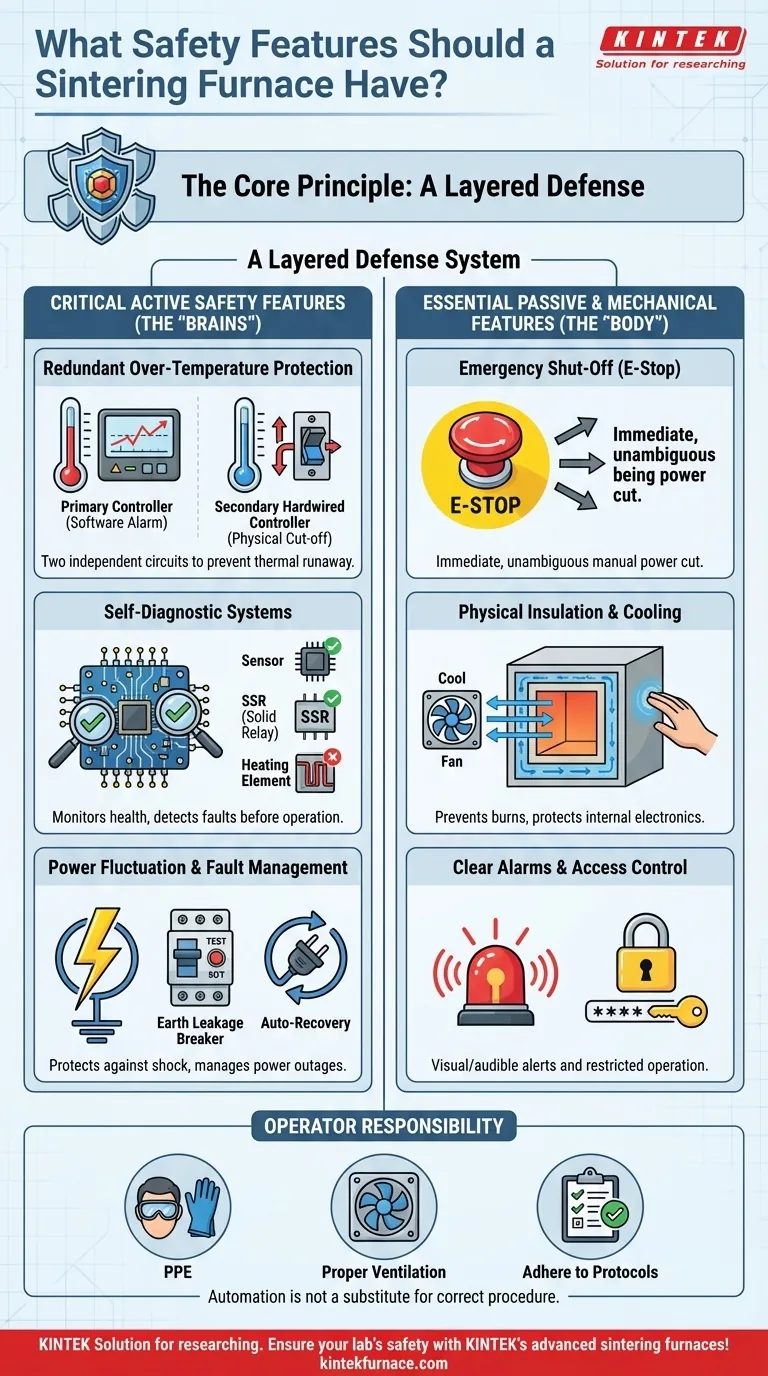

Un horno de sinterización es un sistema de alta energía donde la seguridad no se logra con una única característica, sino mediante una defensa en capas. Comprender cómo funcionan juntas estas capas —desde el autodiagnóstico automatizado hasta los controles físicos simples— es la clave para garantizar un funcionamiento seguro, fiable y repetible.

El Principio Central: Una Defensa en Capas

Las filosofías de seguridad más sólidas se basan en el principio de redundancia. Un único punto de fallo, ya sea un sensor defectuoso o un error de software, nunca debería ser capaz de provocar un evento catastrófico.

Un horno bien diseñado anticipa posibles fallos y cuenta con sistemas de respaldo para gestionar el riesgo. Este enfoque por capas crea un sistema resiliente que protege al operario, a la pieza de trabajo y al equipo en sí.

Características Críticas de Seguridad Activa

Los sistemas de seguridad activa son el "cerebro" del horno. Supervisan constantemente los parámetros operativos y están programados para intervenir automáticamente cuando las condiciones se desvían del rango seguro y esperado.

Protección Contra Sobretemperatura Redundante

Este es el sistema de seguridad más importante. Simplemente tener un límite de temperatura no es suficiente.

Un sistema adecuado utiliza dos circuitos independientes. El controlador principal gestiona el perfil de calentamiento y activará una alarma de software si la temperatura supera el punto establecido. Un controlador secundario cableado físicamente actúa como un mecanismo de seguridad, cortando físicamente la alimentación a los elementos calefactores si se alcanza una temperatura crítica mucho más alta. Esto protege contra un fallo del sistema de control principal (como un SSR en cortocircuito).

Sistemas de Autodiagnóstico

Los hornos modernos deben ser capaces de supervisar su propio estado. Antes de que comience cualquier ciclo, o incluso durante el funcionamiento, estos sistemas comprueban los puntos de fallo comunes.

Busque diagnósticos que puedan detectar un sensor desconectado, un Relé de Estado Sólido (SSR) en cortocircuito o un elemento calefactor roto. Esto identifica de forma preventiva un fallo que de otro modo podría provocar una peligrosa fuga térmica o un proceso fallido.

Gestión de Fallos y Fluctuaciones de Energía

El horno debe gestionar de forma segura su conexión a la red eléctrica de su instalación.

Un interruptor diferencial es innegociable. Corta inmediatamente la alimentación si detecta una fuga de corriente al chasis del horno, lo que previene descargas eléctricas graves. Una función de autorrecuperación también puede ser una valiosa característica de seguridad y proceso, permitiendo al horno reanudar su ciclo de calentamiento de forma segura después de un breve corte de energía.

Características Pasivas y Mecánicas Esenciales

Estas características son el "cuerpo" físico del diseño de seguridad del horno. Requieren la interacción directa del operario o proporcionan protección física inherente.

Apagado de Emergencia

A menudo denominado E-stop, es un botón grande y visible que corta inmediata y completamente toda la alimentación a los sistemas de calentamiento. Su función debe ser inequívoca y de acceso instantáneo. Es la anulación manual final cuando todos los sistemas automatizados fallan o cuando ocurre una emergencia externa.

Aislamiento Físico y Refrigeración

El cuerpo del horno debe permanecer seguro al tacto durante el funcionamiento a alta temperatura. Un cuerpo del horno fuertemente refrigerado, que generalmente utiliza una construcción de doble pared con flujo de aire asistido por ventilador, es fundamental. Esto no solo previene quemaduras graves, sino que también protege la electrónica interna sensible del daño por calor, asegurando su fiabilidad a largo plazo.

Alarmas Claras y Control de Acceso

Las alertas de seguridad son inútiles si no se entienden. El horno debe tener alarmas visuales y audibles claras para eventos como condiciones de sobretemperatura o fallos del sistema.

Además, una función de bloqueo con llave o protección por contraseña es una característica simple pero efectiva. Evita que personal no capacitado opere el horno o altere involuntariamente parámetros críticos del proceso.

Comprender las Compensaciones y la Responsabilidad del Operario

No todos los sistemas de seguridad son iguales, y ningún sistema automatizado puede reemplazar a un operario formado y atento.

Calidad de la Característica frente a Presencia

Simplemente tener "protección contra sobretemperatura" en una hoja de especificaciones no es suficiente. La clave es cómo se implementa. ¿Es un circuito independiente cableado físicamente o solo una bandera de software en el controlador principal? Un sistema verdaderamente seguro siempre tendrá redundancia independiente para las funciones críticas.

La Automatización No Sustituye al Procedimiento

Las características de seguridad del horno están diseñadas para proteger el equipo y mitigar desastres. La responsabilidad del operario es garantizar la seguridad diaria a través del procedimiento correcto.

Esto incluye usar siempre el Equipo de Protección Personal (EPP) adecuado, asegurar que el horno tenga la ventilación apropiada para la desgasificación y adherirse estrictamente a los protocolos operativos del fabricante y a los límites de temperatura.

Tomar la Decisión Correcta para su Objetivo

Al evaluar un horno de sinterización, haga coincidir su perfil de seguridad con las necesidades operativas específicas y la tolerancia al riesgo de su laboratorio.

- Si su enfoque principal es la máxima seguridad y el funcionamiento desatendido: Priorice los hornos con sistemas de autodiagnóstico robustos, protección contra sobretemperatura totalmente independiente y alarmas claras y procesables.

- Si su enfoque principal es procesar materiales estándar con un presupuesto limitado: Asegúrese de que estén presentes los elementos básicos innegociables: un corte de sobretemperatura cableado físicamente, un apagado de emergencia probado y un interruptor diferencial.

- Si está auditando un horno existente: Realice pruebas funcionales periódicas del E-stop, verifique que la configuración de sobretemperatura secundaria sea correcta y confirme que todas las alarmas funcionan.

En última instancia, la seguridad del horno es el resultado de un diseño deliberado y una operación disciplinada.

Tabla Resumen:

| Característica de Seguridad | Propósito | Detalles Clave |

|---|---|---|

| Protección Contra Sobretemperatura Redundante | Previene la fuga térmica | Utiliza controladores primario y secundario para supervisión independiente |

| Apagado de Emergencia | Permite anulación manual en crisis | Botón grande y accesible que corta toda la energía al instante |

| Interruptor Diferencial | Protege contra descargas eléctricas | Corta la energía si se detecta una fuga de corriente al chasis del horno |

| Sistemas de Autodiagnóstico | Supervisa el estado del horno | Detecta problemas como sensores desconectados o elementos rotos |

| Aislamiento Físico y Refrigeración | Previene quemaduras y protege componentes | Construcción de doble pared con flujo de aire asistido por ventilador |

| Alarmas Claras y Control de Acceso | Asegura que las alertas se entiendan y restringe el acceso | Alarmas visuales/audibles y bloqueo con llave o protección por contraseña |

¡Asegure la seguridad y eficiencia de su laboratorio con los hornos de sinterización avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones fiables de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus requisitos experimentales únicos, integrando características de seguridad críticas como la protección contra sobretemperatura redundante y los apagados de emergencia. No comprometa la seguridad: contáctenos hoy para analizar cómo nuestros hornos pueden proteger sus operaciones y mejorar el rendimiento.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la función principal de un horno de sinterización por prensado en caliente al vacío? Lograr recubrimientos de CoCrFeNi(Cu) de alta densidad

- ¿Cuáles son los requisitos de configuración del molde para sinterizar polvos no conductores en FAST? Guía de configuración experta

- ¿Cuál es el valor de procesamiento central de un horno de sinterización de prensado en caliente al vacío? Dominio de la densidad de la aleación de magnesio AZ31

- ¿Cómo influye la función de presión programable de un horno de prensado en caliente al vacío en la calidad de los objetivos IZO?

- ¿Cuál es la función de aplicar presión axial durante el sinterizado por prensado en caliente? Lograr compuestos metálicos de alta densidad