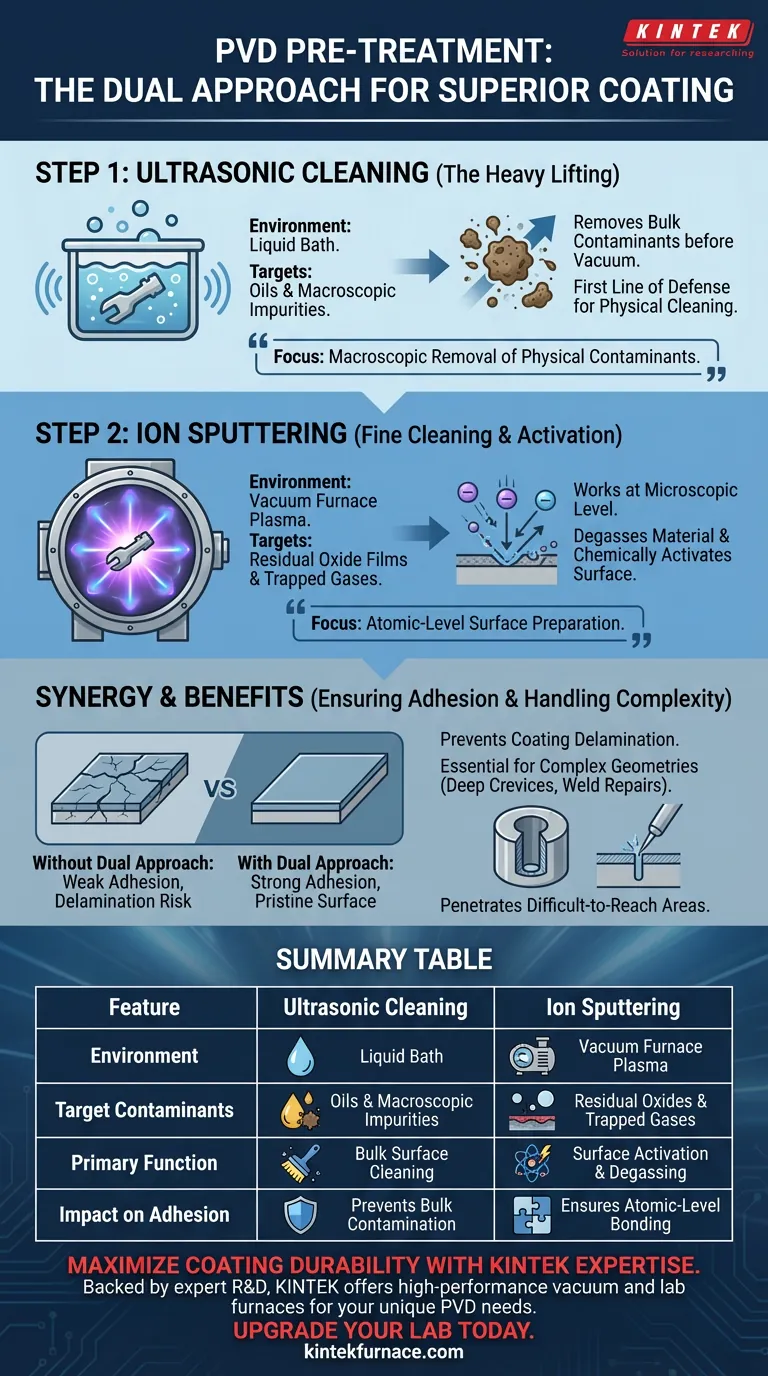

Dos tecnologías de limpieza distintas operan en secuencia para preparar las superficies para la Deposición Física de Vapor (PVD). Primero, la limpieza ultrasónica realiza el trabajo pesado al eliminar aceites e impurezas macroscópicas antes de que la pieza reciba el recubrimiento. Posteriormente, la pulverización iónica se lleva a cabo dentro del horno de vacío para eliminar las películas de óxido residuales, desgasificar el material y activar químicamente la superficie para la unión.

El pretratamiento eficaz de PVD requiere un enfoque dual: eliminación macroscópica de contaminantes físicos seguida de preparación de la superficie a nivel atómico. La sinergia entre la limpieza ultrasónica y la pulverización iónica es el factor determinante para lograr una fuerte adhesión del recubrimiento, particularmente para geometrías complejas como grietas profundas o reparaciones de soldadura.

La Mecánica del Pretratamiento PVD

Paso 1: Limpieza Ultrasónica

La primera línea de defensa en la fase de pretratamiento es el sistema de limpieza ultrasónica.

Este proceso se encarga de eliminar contaminantes tangibles más grandes de la pieza de trabajo. Se enfoca específicamente en aceites e impurezas superficiales macroscópicas que se acumulan durante la fabricación o el manejo.

Al eliminar estos contaminantes a granel desde el principio, el sistema asegura que la pieza esté físicamente limpia antes de ingresar al delicado entorno de vacío.

Paso 2: Pulverización Iónica

Una vez que la pieza de trabajo está asegurada dentro del horno de vacío, la pulverización iónica realiza una función de "limpieza fina".

Este proceso implica bombardear la pieza de trabajo con plasma bajo alto vacío.

A diferencia de la limpieza ultrasónica, que se enfoca en la suciedad superficial, la pulverización funciona a nivel microscópico para eliminar películas de óxido residuales.

Activación de Superficie y Desgasificación

Más allá de la simple limpieza, la pulverización iónica cambia fundamentalmente el estado superficial del material.

El proceso de bombardeo desgasifica eficazmente el material, liberando gases atrapados que de otro modo podrían comprometer el vacío o el recubrimiento.

Simultáneamente, activa la superficie, creando un estado altamente reactivo que está químicamente preparado para aceptar el recubrimiento.

La Necesidad de un Enfoque Dual

Garantizar la Adhesión del Recubrimiento

El objetivo principal de combinar estos dos sistemas es garantizar una fuerte adhesión del recubrimiento.

Ningún método es suficiente por sí solo; la limpieza ultrasónica no puede eliminar óxidos a nivel atómico, y la pulverización iónica no está diseñada para manejar grasa pesada o desechos a granel.

Usarlos en tándem asegura que el sustrato esté prístino y reactivo, previniendo la delaminación (descamación) del recubrimiento.

Manejo de Geometrías Complejas

Este protocolo de dos pasos es particularmente vital al recubrir piezas con características intrincadas.

Las piezas de trabajo con agujeros profundos, ranuras estrechas o reparaciones de soldadura presentan desafíos de limpieza significativos.

La combinación de la penetración ultrasónica basada en fluidos y el bombardeo de plasma basado en gas asegura que incluso estas áreas de difícil acceso se preparen a fondo.

Consideraciones y Restricciones Críticas

El Riesgo de Aislamiento del Proceso

Una dificultad común es asumir que un método de limpieza puede compensar al otro.

Si se omite la limpieza ultrasónica, el proceso de pulverización iónica probablemente no eliminará los aceites superficiales pesados, lo que provocará la contaminación inmediata de la cámara de vacío.

Por el contrario, depender únicamente de la limpieza ultrasónica deja capas de óxido invisibles, que actúan como una barrera para la adhesión y dan como resultado recubrimientos débiles.

Eficiencia Dependiente de la Geometría

Si bien esta combinación es efectiva para piezas complejas, la eficiencia de la pulverización iónica puede verse influenciada por las limitaciones de "línea de visión" en geometrías extremas.

Sin embargo, el entorno de plasma es generalmente efectivo para penetrar en agujeros y ranuras profundas que la limpieza mecánica o el enjuague simple no pueden alcanzar.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la vida útil y el rendimiento de sus recubrimientos PVD, debe verificar que su protocolo de pretratamiento se alinee con la complejidad de sus piezas.

- Si su principal enfoque es la Resistencia de Adhesión: Asegúrese de que su proceso incluya pulverización iónica para eliminar completamente las películas de óxido y activar la superficie antes de la deposición.

- Si su principal enfoque es la Geometría Compleja de Piezas: Confíe en la combinación de limpieza ultrasónica y bombardeo de plasma para limpiar agujeros profundos, ranuras y reparaciones de soldadura que la limpieza estándar pasa por alto.

Un recubrimiento PVD es tan fuerte como la preparación de la superficie que lo precede.

Tabla Resumen:

| Característica | Limpieza Ultrasónica | Pulverización Iónica |

|---|---|---|

| Entorno | Baño Líquido | Plasma en Horno de Vacío |

| Contaminantes Objetivo | Aceites e Impurezas Macroscópicas | Óxidos Residuales y Gases Atrapados |

| Función Principal | Limpieza Superficial a Granel | Activación Superficial y Desgasificación |

| Impacto en la Adhesión | Previene la Contaminación a Granel | Asegura la Unión a Nivel Atómico |

Maximice la Durabilidad del Recubrimiento con la Experiencia de KINTEK

No permita que una mala preparación de la superficie comprometa la calidad de su producto. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alto rendimiento y hornos de alta temperatura para laboratorio, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de PVD y tratamiento térmico.

Ya sea que esté manejando geometrías complejas con grietas profundas o requiera una alta resistencia de adhesión para herramientas industriales, nuestro equipo está listo para proporcionar el equipo de precisión que necesita.

¡Actualice su laboratorio hoy mismo, contacte a nuestros especialistas aquí!

Guía Visual

Referencias

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Cuáles son los pasos involucrados en el proceso CVD? Domine la deposición de películas delgadas a nivel atómico

- ¿Cuándo debería elegirse CVD sobre PVD para la deposición de películas delgadas? Desbloquee una conformabilidad superior para formas complejas

- ¿Cuál es la función principal de un horno CVD para ZnS a granel? Reacción de Precisión para Óptica Infrarroja

- ¿Qué condiciones físicas afectan la producción de grafeno? Domine la síntesis por CVD para resultados de alta calidad

- ¿Cuáles son los usos comunes de las películas de aluminio en dispositivos semiconductores? Descubra aplicaciones y beneficios clave

- ¿Cuáles son algunas aplicaciones de los materiales a granel de SiC CVD? Ideal para demandas de alta tecnología

- ¿Cuáles son las ventajas de usar un sistema CVD sobre LPE para películas de Bi2Se3? Desbloquee el crecimiento de cristales de precisión

- ¿Cuáles son los beneficios de los recubrimientos CVD? Logre un rendimiento superior para geometrías complejas