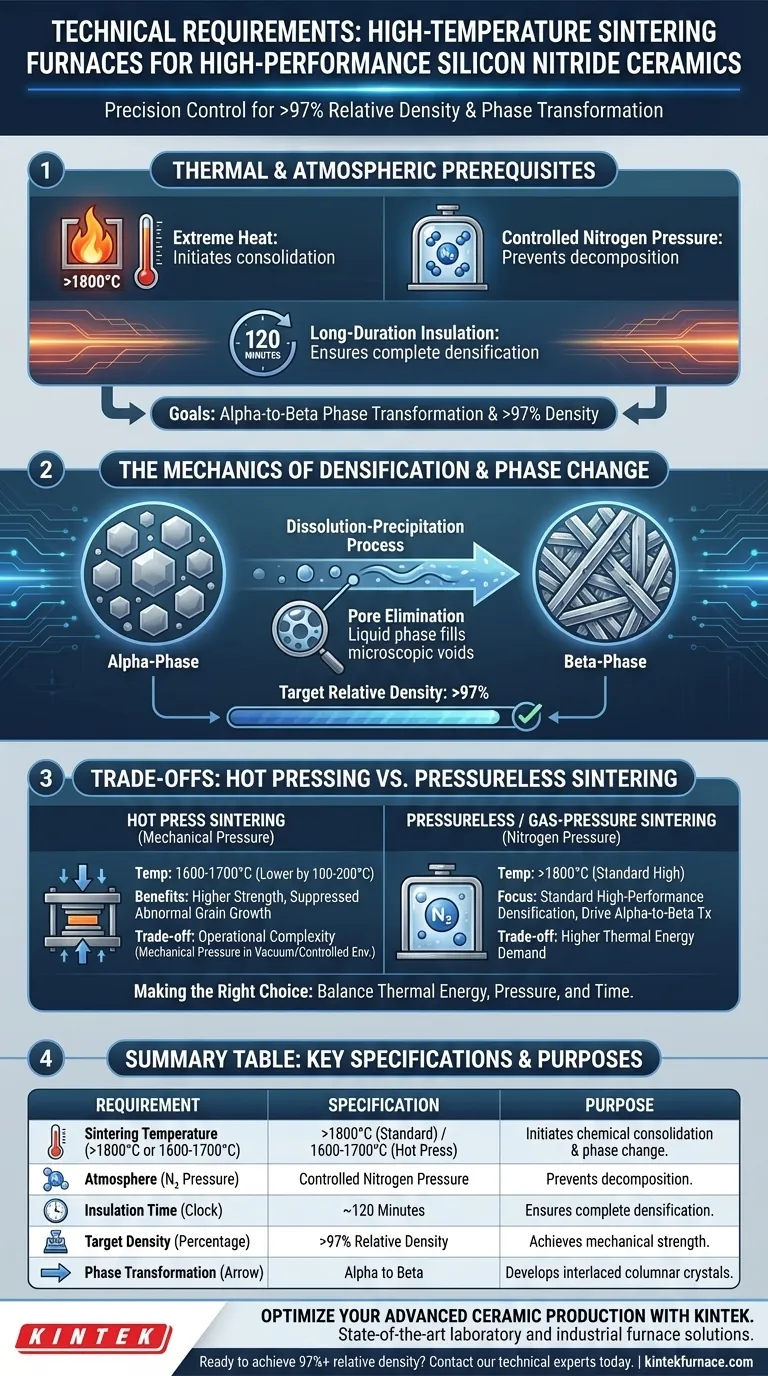

Para producir cerámicas de nitruro de silicio de alto rendimiento, un horno de sinterización debe ser capaz de mantener temperaturas superiores a 1800 °C bajo una atmósfera controlada de presión de nitrógeno. Además, el sistema requiere la capacidad de aislamiento de larga duración, típicamente alrededor de 120 minutos, para garantizar la densificación completa y la transformación de fase.

Las cerámicas de alto rendimiento requieren más que solo calor; requieren un entorno precisamente controlado para gestionar los cambios de fase. El horno debe facilitar un proceso de disolución-precipitación que transforma las fases alfa en fases beta, logrando densidades relativas superiores al 97% a través de un tiempo prolongado de llenado de poros.

Prerrequisitos Térmicos y Atmosféricos

Alcanzando el Umbral Térmico

El horno debe alcanzar y mantener de manera confiable temperaturas superiores a 1800 °C. Este calor extremo es el catalizador fundamental necesario para iniciar las interacciones químicas específicas para la consolidación del nitruro de silicio.

El Papel de la Presión de Nitrógeno

Operar bajo presión de nitrógeno es obligatorio a estas temperaturas. Sin esta atmósfera presurizada, el nitruro de silicio tiende a descomponerse en lugar de densificarse, comprometiendo la integridad estructural del producto final.

Gestión de la Transformación de Fase

El entorno térmico debe soportar el proceso de disolución-precipitación. Este mecanismo es responsable de transformar el material de fases de nitruro de silicio alfa a las fases deseadas de nitruro de silicio beta.

La Mecánica de la Densificación

Creación de la Estructura Cristalina

El objetivo principal del ciclo de sinterización es desarrollar una estructura cristalina columnar entrelazada. Esta microestructura específica es lo que otorga al nitruro de silicio de alto rendimiento sus renombradas propiedades mecánicas.

La Importancia del Tiempo de Aislamiento

La alta temperatura por sí sola es insuficiente; el horno debe mantener estas condiciones durante períodos prolongados, como 120 minutos.

Logrando la Eliminación de Poros

Durante este largo período de aislamiento, la fase líquida formada por los coadyuvantes de sinterización fluye para llenar los vacíos microscópicos. Este proceso es fundamental para lograr un material final con una densidad relativa superior al 97%.

Comprendiendo las Compensaciones: Prensado en Caliente vs. Sin Presión

Reduciendo las Demandas Térmicas

Si el horno utiliza sinterización por prensado en caliente (aplicando presión mecánica), la temperatura de proceso requerida puede reducirse en 100-200 °C en comparación con los sistemas sin presión o de presión de gas.

Mejorando las Propiedades Mecánicas

La presión mecánica proporciona una fuerza impulsora externa que facilita la reorganización de partículas y la deformación plástica. Este método suprime eficazmente el crecimiento anómalo de grano, lo que a menudo resulta en una mayor resistencia y conductividad térmica.

Complejidad Operacional

Si bien el prensado en caliente reduce los requisitos de temperatura, introduce la complejidad de mantener una presión mecánica continua (por ejemplo, 10 MPa) en un vacío o entorno controlado. Esto a menudo es una compensación entre el consumo de energía térmica y la complejidad del equipo mecánico.

Tomando la Decisión Correcta para su Objetivo

La selección de la configuración correcta del horno depende en gran medida de sus objetivos específicos de microestructura y densidad.

- Si su enfoque principal es la densificación estándar de alto rendimiento: Priorice un horno capaz de temperaturas superiores a 1800 °C con capacidades de alta presión de nitrógeno para impulsar la transformación de alfa a beta sin ayuda mecánica.

- Si su enfoque principal es maximizar la resistencia a temperaturas más bajas: Seleccione un horno de sinterización por prensado en caliente para aprovechar la presión mecánica para una densificación completa y supresión del crecimiento de grano con cargas térmicas significativamente reducidas.

La producción de cerámica de alto rendimiento real es el resultado de un equilibrio preciso entre energía térmica, presión atmosférica y tiempo para eliminar la porosidad a nivel microscópico.

Tabla Resumen:

| Requisito | Especificación | Propósito |

|---|---|---|

| Temperatura de Sinterización | >1800 °C (Estándar) / 1600-1700 °C (Prensado en Caliente) | Inicia la consolidación química y el cambio de fase alfa a beta. |

| Atmósfera | Presión de Nitrógeno Controlada | Previene la descomposición del nitruro de silicio a temperaturas extremas. |

| Tiempo de Aislamiento | ~120 Minutos | Asegura la densificación completa y la eliminación de poros. |

| Densidad Objetivo | >97% de Densidad Relativa | Logra la resistencia mecánica y la integridad estructural necesarias. |

| Transformación de Fase | Fase Alfa a Fase Beta | Desarrolla cristales columnares entrelazados para un rendimiento superior. |

Optimice su Producción de Cerámica Avanzada con KINTEK

La producción de nitruro de silicio de alto rendimiento requiere una precisión extrema en el control de la temperatura y la estabilidad atmosférica. KINTEK proporciona soluciones de hornos de laboratorio e industriales de última generación diseñadas para cumplir con estas rigurosas demandas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como hornos especializados de sinterización a alta temperatura. Ya sea que necesite entornos de nitrógeno a alta presión para sinterización a presión de gas o precisión mecánica para prensado en caliente, nuestros sistemas son totalmente personalizables para sus necesidades únicas de investigación de materiales o producción.

¿Listo para lograr una densidad relativa del 97%+ en sus cerámicas? Contacte a nuestros expertos técnicos hoy mismo para discutir cómo nuestras soluciones de alta temperatura pueden mejorar la eficiencia de su laboratorio y la calidad del producto.

Guía Visual

Referencias

- Yun-Zhuo Zhang, Yousheng Zou. Pyrolysis Kinetics-Driven Resin Optimization for Enhanced Reliability in Ceramic Vat Photopolymerization Manufacturing. DOI: 10.3390/ma18174004

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas principales de usar un sistema de Sinterización por Plasma de Chispa (SPS)? Desbloquee el máximo rendimiento cerámico

- ¿Qué rango de temperatura puede alcanzar un horno de vacío? Desbloquee el calor extremo para su laboratorio

- ¿Por qué el fieltro de grafito está reemplazando a la placa de grafito en el aislamiento de hornos de vacío? Aumente la eficiencia y la durabilidad

- ¿Cómo beneficia un horno de vacío de alta temperatura a los procesos de tratamiento térmico al vacío y sinterización? Logre una Calidad Superior del Material

- ¿Cómo es beneficiosa la personalización de la cámara en los hornos de vacío? Aumente la pureza, la eficiencia y el rendimiento

- ¿Cómo contribuyen los hornos de vacío a la eficiencia energética? Desbloquee ahorros de costos y un rendimiento superior

- ¿Cómo contribuye el entorno de vacío a la fabricación de dispositivos médicos? Garantice la pureza y precisión para la seguridad del paciente

- ¿Cómo ha permitido la tecnología de vacío el logro de condiciones de alto vacío en las cámaras de los hornos? Consiga un Procesamiento Limpio y Libre de Oxidación