En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una técnica muy versátil capaz de depositar una amplia gama de películas delgadas. Los materiales más comunes incluyen compuestos a base de silicio como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄), películas a base de carbono como el carbono similar al diamante (DLC) y semiconductores como el silicio amorfo (a-Si:H). Esta versatilidad convierte a la PECVD en una tecnología fundamental en la fabricación de semiconductores, la óptica y la ciencia de los materiales.

El verdadero valor de la PECVD no es solo la variedad de materiales que puede depositar, sino su capacidad para crear películas personalizadas y de alta calidad a bajas temperaturas. Esto permite la ingeniería de propiedades específicas en sustratos que no podrían sobrevivir a los métodos de deposición tradicionales a alta temperatura.

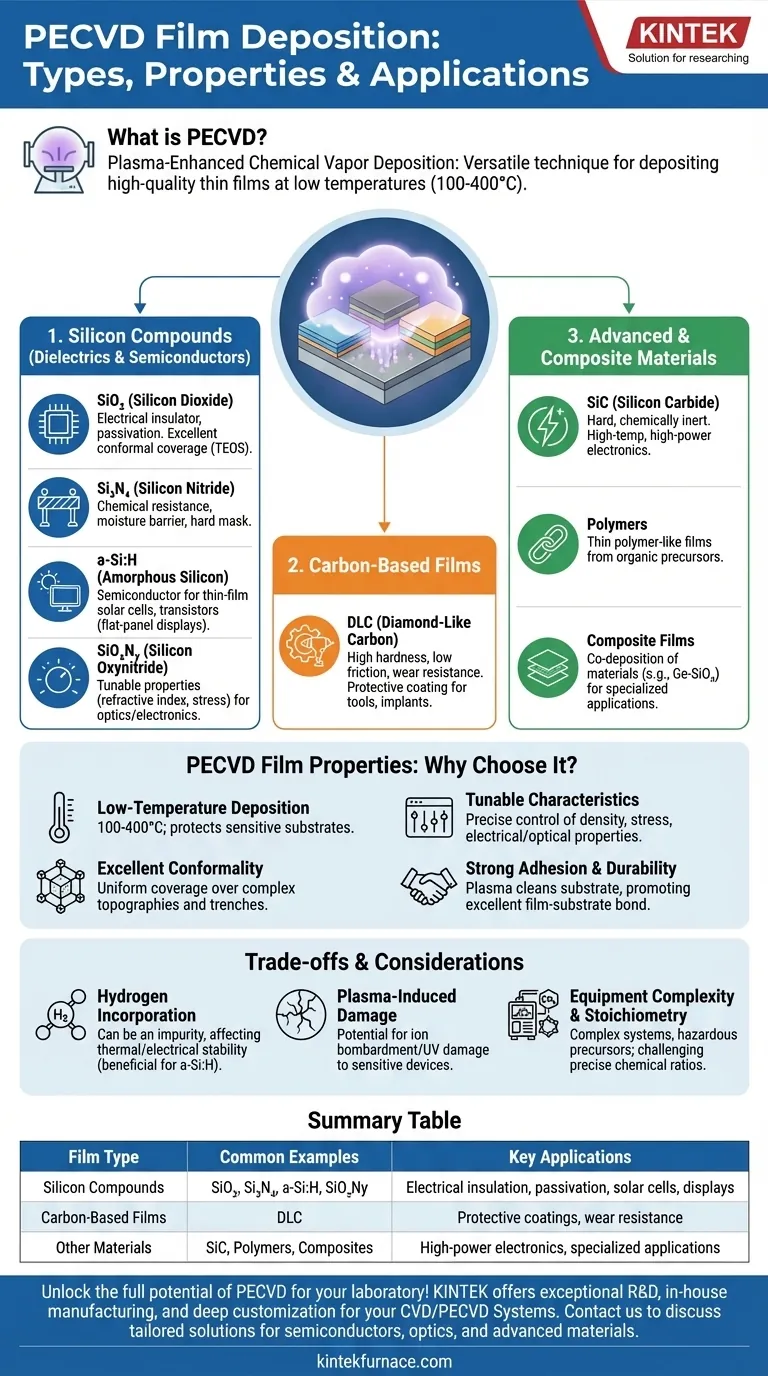

Las Categorías Principales de Películas de PECVD

La flexibilidad de la PECVD proviene de su uso de plasma para energizar los gases precursores, lo que permite que la deposición de la película se produzca a temperaturas significativamente más bajas que la Deposición Química de Vapor (CVD) convencional. Esto abre la puerta a una paleta diversa de materiales.

Compuestos de Silicio (Dieléctricos y Semiconductores)

Esta es la categoría más común y crítica para la PECVD. Estas películas son los bloques de construcción de la microelectrónica moderna.

- Dióxido de Silicio (SiO₂): Se utiliza ampliamente como aislante eléctrico y como capa de pasivación para proteger las superficies de los dispositivos. La PECVD puede producir SiO₂ de alta calidad, incluidas películas a partir de precursores de TEOS que ofrecen una cobertura excelente y sin huecos sobre topografías de superficie complejas.

- Nitruro de Silicio (Si₃N₄): Valorado por su alta resistencia química y su eficacia como barrera contra la humedad y los iones. Sirve como una capa de pasivación duradera y una máscara dura en los procesos de fabricación.

- Silicio Amorfo (a-Si:H): Un material semiconductor clave utilizado en células solares de película delgada y transistores para electrónica de área grande, como las pantallas de panel plano. La incorporación de hidrógeno durante la PECVD es fundamental para sus propiedades electrónicas.

- Oxinitruro de Silicio (SiOxNy): Al controlar la mezcla de gases, las propiedades de la película se pueden ajustar entre las de un óxido y un nitruro, lo que permite un control preciso del índice de refracción y la tensión para aplicaciones ópticas y electrónicas.

Películas a Base de Carbono

La PECVD es también un método líder para producir películas de carbono duras y resistentes.

- Carbono Similar al Diamante (DLC): No es diamante puro, sino una película de carbono amorfo con un alto grado de dureza, baja fricción y excelente resistencia al desgaste. Se utiliza ampliamente como recubrimiento protector para piezas mecánicas, implantes médicos y herramientas de corte.

Otros Materiales Avanzados y Compuestos

La capacidad de la PECVD se extiende más allá de las familias estándar de silicio y carbono.

- Carburo de Silicio (SiC): Un material duro y químicamente inerte utilizado en electrónica de alta potencia y alta temperatura y como recubrimiento protector.

- Polímeros: La PECVD puede polimerizar ciertos gases precursores orgánicos para crear películas delgadas similares a polímeros con propiedades químicas y eléctricas únicas.

- Películas Compuestas: El proceso permite la codeposición de diferentes materiales, creando compuestos como Óxido de Germanio-Silicio (Ge-SiOx) o incluso ciertas películas metálicas para aplicaciones especializadas.

¿Por Qué Elegir PECVD? Las Propiedades de las Películas Resultantes

La decisión de utilizar PECVD a menudo está impulsada por las propiedades únicas que exhiben las películas resultantes, que son una consecuencia directa del proceso impulsado por plasma y a baja temperatura.

Películas de Alta Calidad a Temperaturas Más Bajas

Esta es la principal ventaja de la PECVD. La deposición puede ocurrir a temperaturas de entre 100 y 400 °C, en comparación con los 600-900 °C de muchos métodos CVD convencionales. Esto evita daños en sustratos sensibles, como plásticos, o capas previamente fabricadas en una oblea de silicio.

Excelente Conformidad y Cobertura

La PECVD sobresale en la deposición de películas que recubren uniformemente estructuras complejas y tridimensionales. Esta "cobertura conforme" es esencial en la microfabricación, donde las películas deben cubrir uniformemente las paredes laterales verticales y las superficies horizontales de microtrincheras y características sin crear huecos.

Características de la Película Ajustables

Al controlar con precisión los parámetros del proceso, como las tasas de flujo de gas, la presión, la potencia y la temperatura, los operadores pueden ajustar las propiedades de la película. Esto permite la personalización de la densidad, la tensión, la resistencia química, el comportamiento eléctrico o la transparencia óptica de una película para una aplicación específica.

Fuerte Adhesión y Durabilidad

El entorno de plasma a menudo limpia y activa la superficie del sustrato justo antes de la deposición, lo que promueve una excelente adhesión entre la película y el sustrato. Las películas resultantes suelen ser densas, uniformes y resistentes a las grietas, lo que conduce a dispositivos más fiables y duraderos.

Entendiendo las Compensaciones

Aunque es potente, la PECVD no está exenta de complejidades y limitaciones. Una evaluación objetiva requiere reconocer estas compensaciones.

Incorporación de Hidrógeno

Debido a que los precursores que contienen hidrógeno (como el silano, SiH₄) son comunes, las películas de PECVD a menudo contienen una cantidad significativa de hidrógeno. Si bien es beneficioso para el silicio amorfo, puede ser una impureza no deseada en otras películas, lo que podría afectar la estabilidad térmica y las propiedades eléctricas.

Daño Inducido por Plasma

El mismo plasma que permite la deposición a baja temperatura también puede causar daños al sustrato o a la película en crecimiento si no se controla cuidadosamente. Esto puede incluir bombardeo iónico o efectos de radiación UV, que pueden afectar el rendimiento de dispositivos electrónicos sensibles.

Control de la Estequiometría de la Película

Lograr la proporción química exacta (estequiometría) —por ejemplo, un Si₃N₄ perfecto— puede ser más difícil en PECVD que en métodos de alta temperatura. El nitruro de PECVD a menudo se escribe como SiNx, reconociendo que no es perfectamente estequiométrico, lo que puede alterar sus propiedades.

Complejidad de los Precursores y el Equipo

Los sistemas PECVD son máquinas complejas, y los gases precursores utilizados pueden ser peligrosos, pirofóricos o tóxicos, lo que requiere protocolos de seguridad estrictos. Esto aumenta el costo operativo y la complejidad en comparación con métodos más simples como PVD.

Tomar la Decisión Correcta para Su Aplicación

La selección de un método de deposición depende completamente de su objetivo final. La PECVD ofrece una combinación única de versatilidad, calidad y procesamiento a baja temperatura.

- Si su enfoque principal es el aislamiento eléctrico y la pasivación en un dispositivo terminado: El nitruro de silicio o el dióxido de silicio depositados por PECVD son el estándar de la industria debido a su calidad y bajo presupuesto de temperatura.

- Si su enfoque principal es la dureza mecánica y la resistencia al desgaste: El carbono similar al diamante (DLC) es una excelente opción para crear superficies duraderas y de baja fricción.

- Si su enfoque principal son las células solares de película delgada o las pantallas de área grande: La PECVD es la tecnología esencial para depositar las capas activas de silicio amorfo (a-Si:H).

- Si su enfoque principal es recubrir microestructuras 3D complejas de manera uniforme: La PECVD basada en TEOS para dióxido de silicio proporciona una cobertura conforme superior en comparación con muchas otras técnicas.

En última instancia, la PECVD permite a ingenieros y científicos diseñar materiales a nivel atómico, convirtiéndola en una herramienta indispensable para crear tecnología de próxima generación.

Tabla Resumen:

| Tipo de Película | Ejemplos Comunes | Aplicaciones Clave |

|---|---|---|

| Compuestos de Silicio | SiO₂, Si₃N₄, a-Si:H, SiOxNy | Aislamiento eléctrico, pasivación, células solares, pantallas |

| Películas a Base de Carbono | Carbono Similar al Diamante (DLC) | Recubrimientos protectores, resistencia al desgaste |

| Otros Materiales | SiC, Polímeros, Compuestos | Electrónica de alta potencia, aplicaciones especializadas |

¡Desbloquee todo el potencial de la PECVD para su laboratorio! En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya esté trabajando con semiconductores, óptica o materiales avanzados. ¡Contáctenos hoy para discutir cómo nuestras soluciones PECVD personalizadas pueden mejorar sus resultados de investigación y desarrollo!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada