En resumen, la Deposición Química de Vapor (CVD) es un proceso excepcionalmente versátil capaz de depositar una vasta gama de materiales. Estos incluyen elementos puros como metales y silicio, compuestos complejos como cerámicas (óxidos, nitruros, carburos) y nanoestructuras avanzadas como diamante sintético, grafeno y nanotubos de carbono. Esta flexibilidad lo convierte en una tecnología fundamental en campos que van desde la microelectrónica hasta la ciencia de materiales.

El poder de la CVD radica en su capacidad para sintetizar materiales directamente sobre una superficie a partir de precursores químicos, ofreciendo una inmensa flexibilidad. Sin embargo, su limitación principal es la alta temperatura de proceso requerida para muchas reacciones, lo que determina qué sustratos y aplicaciones son prácticos.

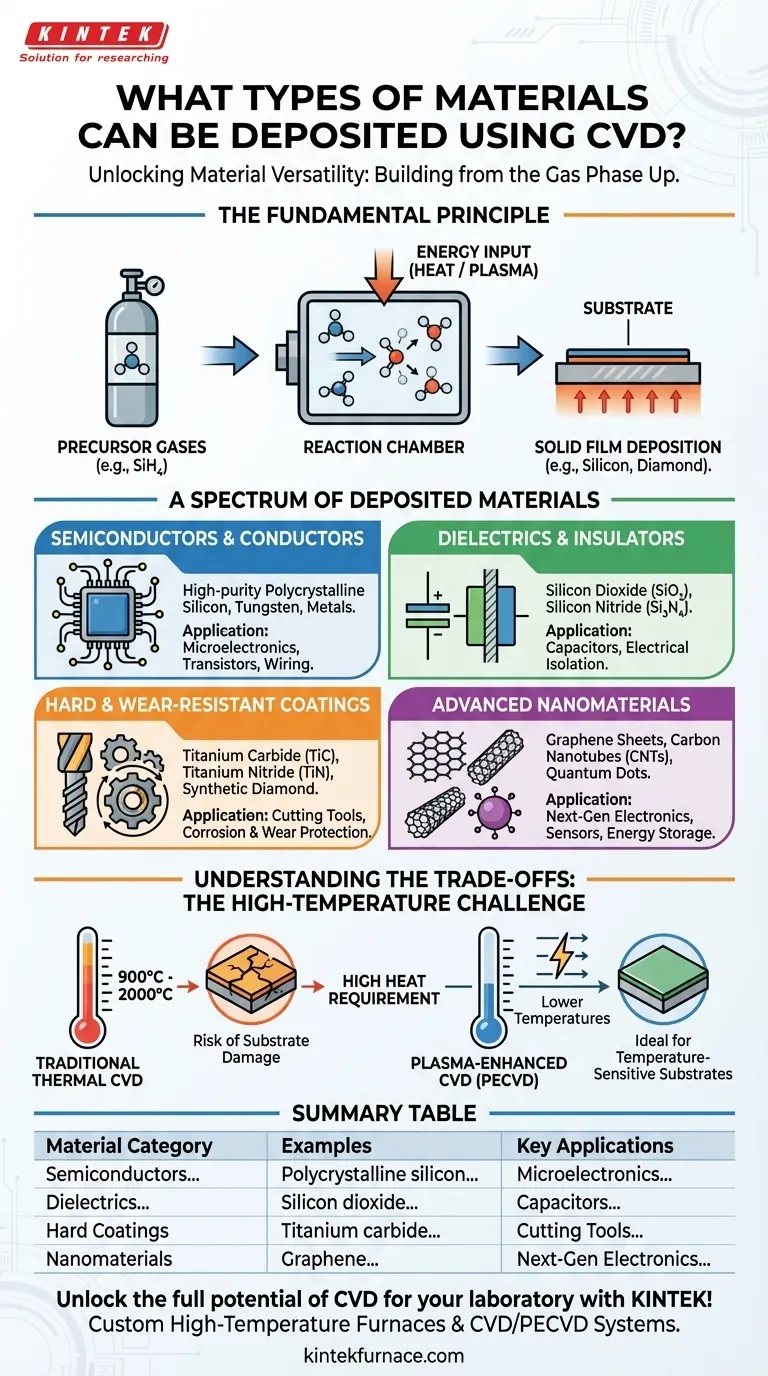

El Principio Fundamental: Construyendo Materiales a partir de Gas

Para entender lo que la CVD puede crear, primero debe comprender cómo funciona. Es un proceso de construcción de una película sólida de abajo hacia arriba, utilizando reacciones químicas en lugar de fundir y pulverizar un material fuente.

El Papel de los Gases Precursores

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción. Estos gases contienen los átomos del material final deseado. Por ejemplo, para depositar silicio, se podría usar un precursor como el silano (SiH₄).

Desencadenando la Reacción Química

Se aplica energía, típicamente en forma de calor muy alto, a la cámara. Esta energía descompone los gases precursores en especies reactivas.

Deposición sobre el Sustrato

Estas especies químicas reactivas se depositan luego sobre un objeto calentado (el sustrato) colocado en la cámara. Ocurre una reacción química en la superficie del sustrato, formando una película delgada, sólida y estable del material deseado.

Un Espectro de Materiales Depositados

La naturaleza química de la CVD permite la síntesis de una biblioteca de materiales increíblemente diversa, categorizada por sus propiedades y aplicaciones.

Semiconductores y Conductores

La CVD es fundamental para la industria microelectrónica. Se utiliza para depositar silicio policristalino de alta pureza, que forma la base de los transistores, así como películas conductoras como el tungsteno y otros metales utilizados para el cableado en circuitos integrados.

Dieléctricos y Aislantes

El proceso también se utiliza para crear capas eléctricamente aislantes. Materiales como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄) se depositan como capas dieléctricas en condensadores y para aislar componentes conductores entre sí.

Recubrimientos Duros y Resistentes al Desgaste

La CVD sobresale en la creación de recubrimientos excepcionalmente duros y duraderos para piezas mecánicas y herramientas de corte. Estos incluyen carburo de titanio (TiC), nitruro de titanio (TiN) y, notablemente, películas delgadas de diamante sintético, que protegen las superficies del desgaste, la corrosión y la oxidación.

Nanomateriales Avanzados

Las aplicaciones modernas de la CVD traspasan los límites de la ciencia de materiales. Es un método clave para el crecimiento de materiales avanzados como láminas de grafeno, bosques de nanotubos de carbono (CNT) y puntos cuánticos, que tienen aplicaciones en electrónica de próxima generación, sensores y almacenamiento de energía.

Comprendiendo las Ventajas y Desventajas: El Desafío de la Alta Temperatura

Aunque potente, la CVD no está exenta de limitaciones significativas. La principal desventaja es la temperatura del proceso.

El Requisito de Alto Calor

La CVD térmica tradicional a menudo opera a temperaturas extremadamente altas, típicamente entre 900°C y 2000°C. Este calor es necesario para proporcionar la energía de activación para que ocurran las reacciones químicas.

Riesgo de Daño al Sustrato

Estas altas temperaturas pueden dañar la pieza de trabajo subyacente. Puede causar deformación, cambios estructurales no deseados o un enlace debilitado entre el recubrimiento y el sustrato, limitando los tipos de materiales que pueden recubrirse.

La Solución de Baja Temperatura: PECVD

Para superar esta limitación, se desarrollaron variantes como la CVD Asistida por Plasma (PECVD). La PECVD utiliza un campo eléctrico para crear un plasma, que energiza los gases precursores a temperaturas mucho más bajas. Esto permite la deposición de películas de alta calidad en sustratos sensibles a la temperatura como plásticos o ciertas aleaciones metálicas.

Tomando la Decisión Correcta para su Objetivo

El material que puede depositar está directamente relacionado con el proceso CVD específico que elija y las limitaciones de su sustrato.

- Si su enfoque principal es la pureza y la cristalinidad máximas: La CVD tradicional de alta temperatura es el estándar para materiales como el silicio de grado semiconductor o el diamante sintético, asumiendo que su sustrato puede tolerar el calor.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: Debe usar una variante de baja temperatura como la Deposición Química de Vapor Asistida por Plasma (PECVD) para evitar dañar la pieza subyacente mientras deposita películas como el nitruro de silicio.

- Si su enfoque principal es la protección de la superficie y la dureza: La capacidad de la CVD para depositar recubrimientos cerámicos extremadamente duros como carburos y nitruros la hace ideal para mejorar la durabilidad de herramientas y componentes que pueden soportar altas temperaturas.

En última instancia, dominar la CVD significa hacer coincidir los precursores químicos y las condiciones del proceso adecuados con sus objetivos específicos de material y sustrato.

Tabla Resumen:

| Categoría de Material | Ejemplos | Aplicaciones Clave |

|---|---|---|

| Semiconductores y Conductores | Silicio policristalino, Tungsteno | Microelectrónica, Transistores, Cableado |

| Dieléctricos y Aislantes | Dióxido de silicio (SiO₂), Nitruro de silicio (Si₃N₄) | Condensadores, Aislamiento Eléctrico |

| Recubrimientos Duros y Resistentes al Desgaste | Carburo de titanio (TiC), Nitruro de titanio (TiN), Diamante sintético | Herramientas de Corte, Protección contra la Corrosión |

| Nanomateriales Avanzados | Grafeno, Nanotubos de carbono (CNT), Puntos cuánticos | Electrónica de Próxima Generación, Sensores, Almacenamiento de Energía |

¡Libere todo el potencial de la CVD para su laboratorio con KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que esté trabajando con semiconductores, nanomateriales o recubrimientos resistentes al desgaste. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de investigación y desarrollo!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada