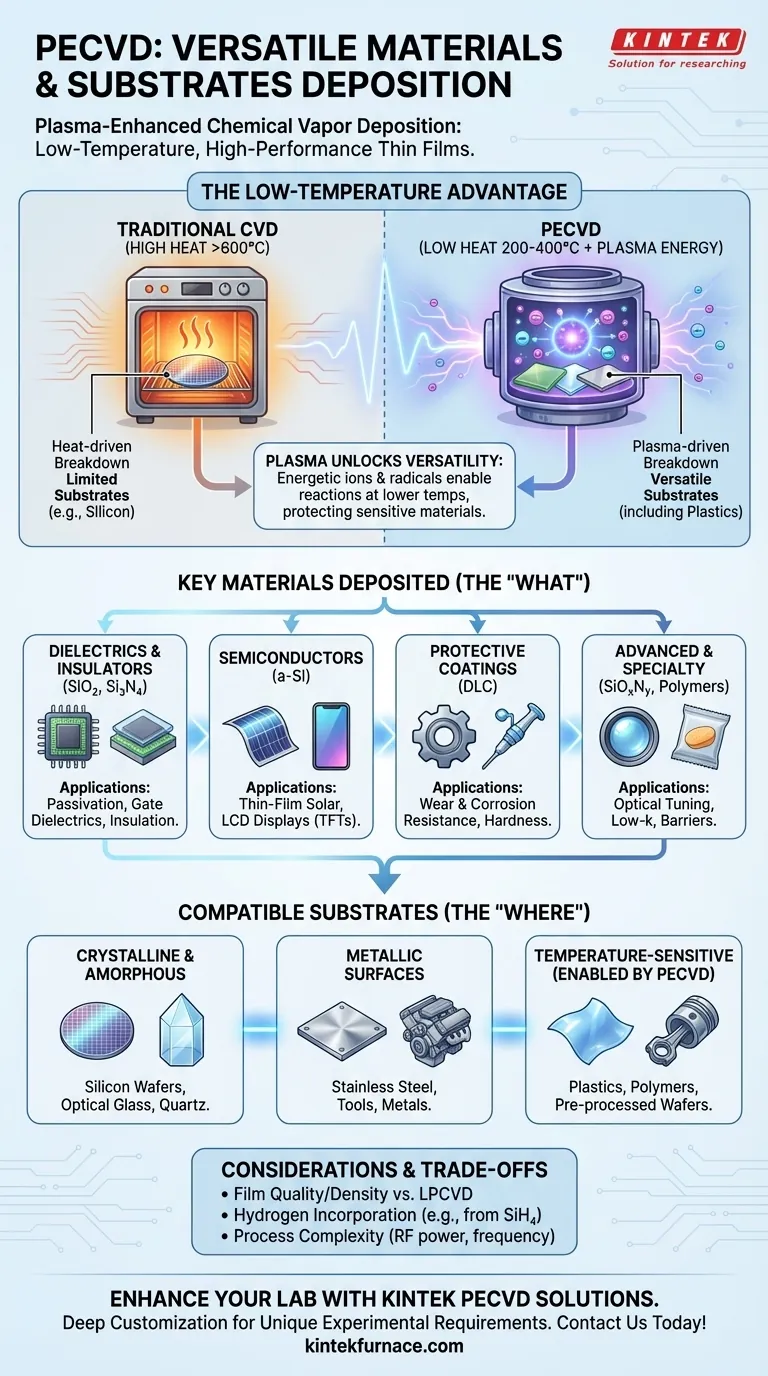

Fundamentalmente, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una técnica altamente versátil capaz de depositar una amplia gama de materiales sobre muchas superficies diferentes. Los materiales más comunes incluyen dieléctricos como el nitruro de silicio (Si₃N₄) y el dióxido de silicio (SiO₂), semiconductores como el silicio amorfo (a-Si) y recubrimientos protectores como el Carbono Tipo Diamante (DLC). Estas películas se pueden aplicar a sustratos que van desde obleas de silicio y cuarzo hasta acero inoxidable e incluso plásticos.

La razón principal de la versatilidad de PECVD es su operación a baja temperatura. Al utilizar un plasma rico en energía en lugar de calor alto para impulsar las reacciones químicas, PECVD puede depositar películas delgadas de alta calidad en sustratos que se dañarían o destruirían con otros métodos de alta temperatura.

Por qué el plasma desbloquea la versatilidad de los materiales

La Deposición Química de Vapor (CVD) tradicional requiere temperaturas muy altas (a menudo >600°C) para proporcionar la energía necesaria para descomponer los gases precursores y formar una película. PECVD logra el mismo resultado a temperaturas mucho más bajas, típicamente entre 200°C y 400°C.

El papel de la energía del plasma

En una cámara de PECVD, se aplica un campo eléctrico a un gas de baja presión, creando un plasma. Este plasma es un estado de la materia altamente energético que contiene iones, electrones y radicales neutros.

Estas partículas energéticas bombardean las moléculas de gas precursor, rompiéndolas en especies reactivas. Luego, estas especies viajan a la superficie del sustrato y reaccionan para formar la película delgada deseada, sin necesidad de calor extremo.

Categorías clave de materiales depositados por PECVD

PECVD no es un proceso único, sino una familia de procesos adaptados para diferentes materiales. La elección de los gases precursores, la potencia del plasma y la temperatura determina la película final.

Dieléctricos y aislantes (SiO₂, Si₃N₄)

Esta es la aplicación más común de PECVD, especialmente en la industria de los semiconductores. Películas como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄) son excelentes aislantes eléctricos.

Se utilizan como capas de pasivación para proteger los microchips de la humedad y la contaminación, como dieléctricos de puerta en transistores y como capas aislantes entre el cableado metálico de un chip.

Semiconductores (a-Si)

PECVD es el método dominante para depositar silicio amorfo (a-Si). A diferencia del silicio cristalino, el silicio amorfo carece de una estructura ordenada de largo alcance.

Este material es crítico para las células solares de película delgada y es la capa activa en los transistores de película delgada (TFT) que controlan los píxeles en las pantallas LCD para televisores, computadoras portátiles y teléfonos.

Recubrimientos protectores y funcionales (DLC)

Las películas de Carbono Tipo Diamante (DLC) son extremadamente duras, químicamente inertes y tienen un coeficiente de fricción muy bajo.

Depositado mediante PECVD, el DLC crea un recubrimiento duradero y resistente al desgaste en herramientas, implantes médicos, piezas de motores automotrices y componentes ópticos para protegerlos de arañazos y corrosión.

Películas avanzadas y especializadas

La flexibilidad de PECVD permite la deposición de materiales más complejos o específicos. Esto incluye oxinitruro de silicio (SiOxNy) para ajustar las propiedades ópticas, dieléctricos de baja k para mejorar la velocidad del microprocesador e incluso películas de polímeros orgánicos para aplicaciones como barreras de envasado de alimentos o recubrimientos de dispositivos biomédicos.

Sustratos compatibles: la ventaja de la baja temperatura

La naturaleza de baja temperatura de PECVD es lo que abre la puerta a su amplia gama de sustratos compatibles.

Sustratos cristalinos y amorfos

PECVD se utiliza rutinariamente en sustratos tradicionales como obleas de silicio, vidrio óptico y cuarzo. Debido a que el proceso es menos agresivo térmicamente, reduce el riesgo de alabeo o tensión de la oblea.

También funciona excepcionalmente bien en sustratos metálicos como el acero inoxidable, donde a menudo se utiliza para aplicar DLC u otros recubrimientos protectores.

Sustratos sensibles a la temperatura

Aquí es donde PECVD realmente sobresale. Su baja temperatura de operación permite la deposición en materiales que no pueden soportar el CVD tradicional. Esto incluye polímeros y plásticos, lo que permite aplicaciones en electrónica flexible y obleas de silicio preprocesadas que ya tienen estructuras metálicas sensibles fabricadas en ellas.

Comprendiendo las compensaciones

Aunque potente, PECVD no está exento de limitaciones. La objetividad requiere reconocer dónde otros métodos pueden ser superiores.

Calidad y pureza de la película

Las películas de PECVD son generalmente de muy alta calidad, pero pueden tener una menor densidad y un mayor número de defectos que las películas cultivadas a temperaturas más altas utilizando métodos como el CVD de baja presión (LPCVD).

Incorporación de hidrógeno

Los gases precursores de PECVD a menudo contienen hidrógeno (por ejemplo, Silano - SiH₄). El proceso de plasma puede llevar a que una cantidad significativa de hidrógeno se incorpore a la película final, lo que a veces puede afectar las propiedades eléctricas o mecánicas de la película.

Complejidad del proceso

El control de un plasma añade variables al proceso de deposición, como la potencia y la frecuencia de RF. Esto puede hacer que la optimización del proceso sea más compleja en comparación con un proceso puramente térmico.

Tomando la decisión correcta para su aplicación

La selección de un método de deposición depende completamente de su objetivo final. PECVD es una herramienta potente cuando sus ventajas específicas se alinean con sus necesidades.

- Si su enfoque principal es la fabricación de dispositivos microelectrónicos: PECVD es el estándar de la industria para depositar nitruro de silicio y dióxido de silicio de alta calidad para capas de pasivación y dieléctricos intermetálicos a temperaturas que no dañarán los circuitos existentes.

- Si su enfoque principal es crear superficies duras y resistentes al desgaste: Explore las películas de Carbono Tipo Diamante (DLC) depositadas mediante PECVD, especialmente para recubrir sustratos metálicos, de vidrio o incluso poliméricos.

- Si su enfoque principal son las células solares de película delgada o las pantallas: PECVD es la técnica esencial para depositar las capas activas de silicio amorfo requeridas para estos dispositivos electrónicos de gran superficie.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: PECVD es uno de los pocos métodos capaces de depositar películas inorgánicas de alta calidad sobre plásticos, polímeros u otros sustratos de bajo punto de fusión.

Al comprender estos principios, puede aprovechar eficazmente PECVD para crear materiales avanzados adaptados a su objetivo de ingeniería específico.

Tabla resumen:

| Categoría | Materiales | Sustratos | Aplicaciones clave |

|---|---|---|---|

| Dieléctricos | Nitruro de silicio (Si₃N₄), Dióxido de silicio (SiO₂) | Obleas de silicio, Cuarzo | Pasivación, Aislamiento en microelectrónica |

| Semiconductores | Silicio amorfo (a-Si) | Vidrio, Obleas de silicio | Células solares de película delgada, pantallas LCD |

| Recubrimientos protectores | Carbono Tipo Diamante (DLC) | Acero inoxidable, Plásticos | Resistencia al desgaste, Protección contra la corrosión |

| Películas avanzadas | Oxinitruro de silicio (SiOxNy), Dieléctricos de baja k | Varios, incluidos polímeros | Ajuste óptico, Mejora de la velocidad del microprocesador |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de PECVD? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios sistemas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para depositar materiales en varios sustratos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden impulsar su investigación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores