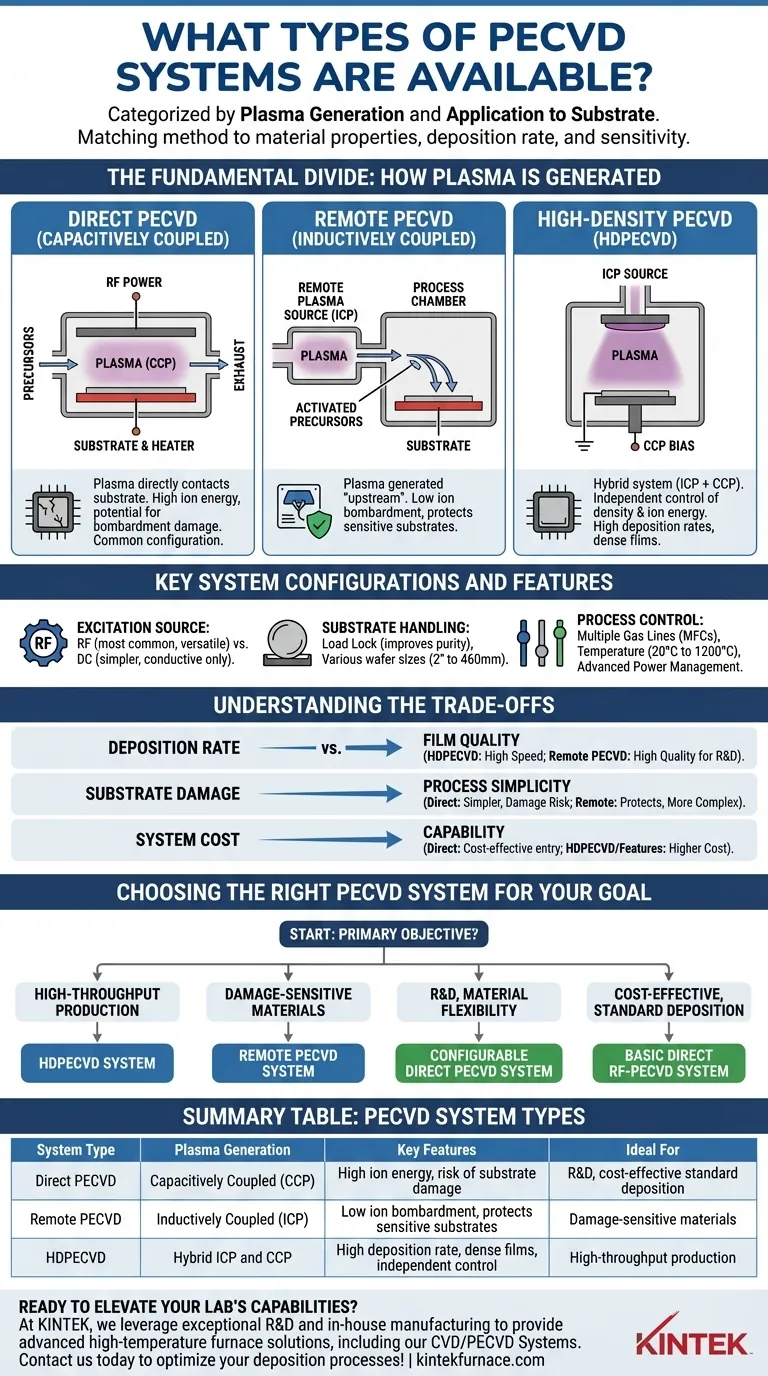

En términos generales, los sistemas de PECVD se categorizan según cómo generan y aplican plasma a un sustrato. Los tipos principales son PECVD Directa, donde el plasma está en contacto con el sustrato, y PECVD Remota, donde el plasma se genera lejos de él, con sistemas híbridos como PECVD de Alta Densidad (HDPECVD) que combinan elementos de ambos.

La elección de un sistema de PECVD no se trata de encontrar el tipo "mejor", sino de hacer coincidir el método de generación de plasma y la configuración del sistema con las propiedades específicas del material, la velocidad de deposición y la sensibilidad del sustrato que exige su aplicación.

La División Fundamental: Cómo se Genera el Plasma

La distinción más crítica entre los sistemas de PECVD es la ubicación y el método de generación de plasma en relación con el sustrato. Esta elección impacta directamente en la calidad de la película, la velocidad de deposición y el posible daño al sustrato.

PECVD Directa (Acoplada Capacitivamente)

La PECVD Directa es una configuración común donde el sustrato se coloca directamente entre dos electrodos, formando parte del circuito de generación de plasma. Esto también se conoce como un sistema de plasma acoplado capacitivamente (CCP).

El plasma está en contacto directo con la película en crecimiento. Esta proximidad permite una alta energía iónica, lo que puede ser beneficioso para densificar la película, pero también conlleva un riesgo de daño por bombardeo iónico.

PECVD Remota (Acoplada Inductivamente)

En un sistema de PECVD Remota, el plasma se genera "aguas arriba" o fuera de la cámara de proceso principal, típicamente utilizando una fuente de plasma acoplado inductivamente (ICP).

Los precursores gaseosos se activan en este plasma remoto y luego fluyen hacia la cámara para depositarse en el sustrato. Esta separación reduce drásticamente el bombardeo iónico, lo que lo hace ideal para depositar películas en sustratos electrónicos u ópticos sensibles donde el daño debe minimizarse.

PECVD de Alta Densidad (HDPECVD)

HDPECVD es un sistema híbrido avanzado diseñado para una deposición de alta calidad y alta velocidad. Combina una fuente de acoplamiento inductivo para generar un plasma muy denso con un sesgo (bias) de acoplamiento capacitivo separado en el soporte del sustrato.

Este enfoque dual proporciona un control independiente sobre la densidad del plasma (a través del ICP) y la energía iónica (a través del sesgo CCP). El resultado es un proceso que puede lograr películas densas y de alta calidad a velocidades mucho mayores que la PECVD convencional.

Configuraciones y Características Clave del Sistema

Más allá del método central de generación de plasma, los sistemas de PECVD se definen por una gama de componentes de hardware configurables que dictan sus capacidades.

Fuente de Excitación: RF vs. CC

El plasma puede excitarse utilizando diferentes fuentes de alimentación. Los campos de Radiofrecuencia (RF) son los más comunes, ya que pueden generar plasma eficazmente a partir de materiales tanto conductores como aislantes. Los campos de Corriente Continua (CC) son más simples pero generalmente se limitan a procesos que involucran objetivos conductores.

Manejo del Sustrato e Integridad de la Cámara

Los sistemas se construyen para manejar tamaños de sustrato específicos, con configuraciones comunes para obleas de 2, 4, 6 pulgadas e incluso más grandes de hasta 460 mm.

Una característica crítica es la esclusa de carga (load lock), una pequeña antecámara que permite introducir y sacar obleas de la cámara de proceso principal sin exponerla a la atmósfera ambiental. Esto mejora drásticamente la pureza de la película y la repetibilidad del proceso.

Control del Proceso: Gas, Temperatura y Potencia

Los sistemas modernos de PECVD ofrecen un control preciso sobre variables clave. Esto incluye:

- Suministro de Gas: Múltiples líneas de gas (4, 8 o incluso 12) gestionadas por controladores de flujo másico (MFCs) permiten químicas de película complejas y la introducción de dopantes.

- Control de Temperatura: Las etapas de sustrato se pueden calentar o enfriar, con rangos típicos desde 20°C hasta 400°C y opciones especializadas que alcanzan los 1200°C.

- Gestión de Potencia: Se puede utilizar la conmutación avanzada de RF para modular el plasma y controlar activamente las propiedades de la película, como la tensión mecánica.

Comprender las Compensaciones (Trade-offs)

Elegir un sistema de PECVD implica equilibrar prioridades contrapuestas de rendimiento, calidad y costo.

Velocidad de Deposición vs. Calidad de la Película

A menudo existe una compensación entre velocidad y perfección. HDPECVD ofrece las velocidades de deposición más altas, lo cual es ideal para la fabricación. Sin embargo, para algunas aplicaciones sensibles de I+D, una deposición más lenta y controlada en un sistema de PECVD Remota puede producir propiedades de película superiores.

Daño al Sustrato vs. Simplicidad del Proceso

La PECVD Directa es un proceso más simple y establecido, pero el contacto directo del plasma corre el riesgo de dañar sustratos sensibles. La PECVD Remota resuelve explícitamente este problema, pero introduce complejidad y costo adicionales al sistema.

Costo del Sistema vs. Capacidad

Un sistema básico de PECVD RF Directa es el punto de entrada más rentable. Cada característica adicional —como una esclusa de carga (load lock), un rango de temperatura ampliado, líneas de gas adicionales o una fuente de HDPECVD— aumenta significativamente el precio del sistema y los gastos generales de mantenimiento.

Elegir el Sistema de PECVD Adecuado para su Objetivo

Su elección debe estar impulsada por una comprensión clara de su objetivo principal.

- Si su enfoque principal es la producción de alto rendimiento: Un sistema HDPECVD es la opción lógica por su velocidad de deposición inigualable y su alta densidad de película.

- Si su enfoque principal es la deposición sobre materiales sensibles al daño: Un sistema de PECVD Remota proporciona la mejor protección contra el bombardeo iónico, asegurando la integridad de su sustrato.

- Si su enfoque principal es I+D y flexibilidad de materiales: Un sistema de PECVD Directa altamente configurable con múltiples líneas de gas, control de temperatura amplio y gestión de potencia avanzada ofrece la mayor versatilidad.

- Si su enfoque principal es la deposición de películas estándar rentable: Un sistema básico de PECVD RF Directa proporciona una solución confiable y probada para materiales comunes como óxidos y nitruros de silicio.

Comprender estos tipos de sistemas principales y sus principios subyacentes le permite seleccionar la herramienta precisa requerida para lograr sus objetivos de ciencia de materiales o fabricación.

Tabla Resumen:

| Tipo de Sistema | Generación de Plasma | Características Clave | Ideal Para |

|---|---|---|---|

| PECVD Directa | Acoplada capacitivamente (CCP) | Alta energía iónica, riesgo de daño al sustrato | I+D, deposición estándar rentable |

| PECVD Remota | Acoplada inductivamente (ICP) | Bajo bombardeo iónico, protege sustratos sensibles | Materiales sensibles al daño |

| PECVD de Alta Densidad (HDPECVD) | Híbrido ICP y CCP | Alta velocidad de deposición, películas densas, control independiente | Producción de alto rendimiento |

¿Listo para elevar las capacidades de su laboratorio con un sistema de PECVD personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas CVD/PECVD. Ya sea que se centre en la producción de alto rendimiento, la protección de sustratos sensibles o la I+D flexible, nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. No se conforme con una solución única: contáctenos hoy para conversar sobre cómo podemos optimizar sus procesos de deposición e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada