En resumen, la Deposición Química de Vapor Mejorada por Plasma (PECVD) se utiliza principalmente para depositar películas dieléctricas como el dióxido de silicio y el nitruro de silicio, así como diversas formas de silicio, incluido el silicio amorfo y policristalino. El proceso también es capaz de depositar ciertas películas delgadas de semiconductores compuestos, epitaxiales y metálicas, donde las bajas temperaturas de procesamiento son un requisito crítico.

La característica definitoria de la PECVD no son los materiales específicos que puede depositar, sino su capacidad para hacerlo a temperaturas significativamente más bajas que los métodos convencionales. Esta única ventaja la convierte en el proceso preferido para depositar películas de alta calidad en sustratos que no pueden soportar daños térmicos.

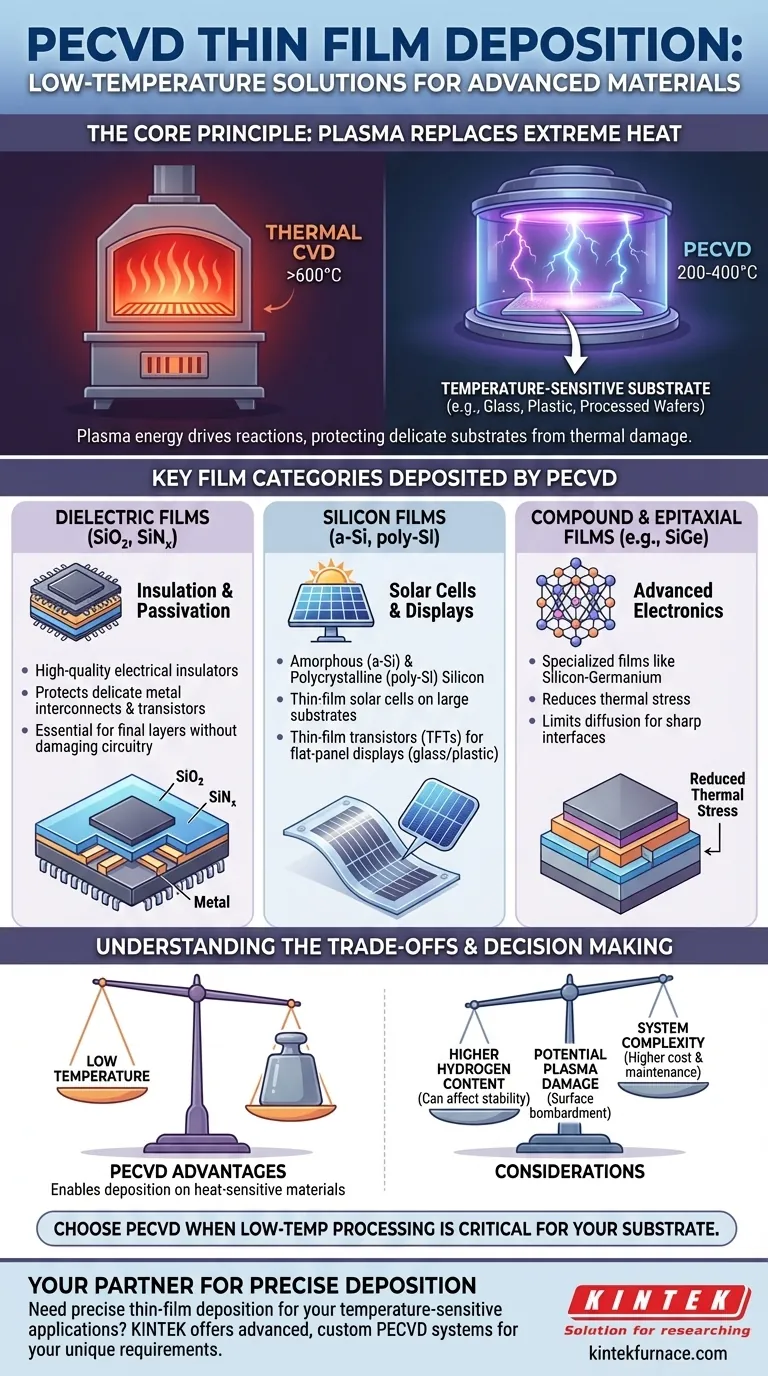

El Principio Fundamental de la PECVD: Deposición Sin Calor Extremo

Para comprender por qué ciertas películas se asocian con la PECVD, primero debe comprender su ventaja fundamental sobre la Deposición Química de Vapor (CVD) tradicional.

Cómo el Plasma Reemplaza al Calor

En la CVD convencional, se requieren altas temperaturas (a menudo >600°C) para proporcionar la energía necesaria para descomponer los gases precursores e iniciar la reacción química que forma la película en un sustrato.

La PECVD reemplaza esta intensa energía térmica con energía de un plasma. Al aplicar un campo de radiofrecuencia (RF) o microondas a un gas a baja presión, se crean iones y radicales altamente reactivos que pueden impulsar la reacción de deposición a temperaturas mucho más bajas, típicamente en el rango de 200-400°C.

El Impacto en la Elección del Material

Esta capacidad de baja temperatura no es solo una mejora incremental; es transformadora. Abre la posibilidad de depositar películas en sustratos que se deformarían, derretirían o destruirían de otro modo mediante procesos de alta temperatura. Esta es la razón central detrás de las aplicaciones específicas de la PECVD.

Categorías Clave de Películas Depositadas por PECVD

Si bien la lista de películas potenciales es larga, las aplicaciones más comunes están impulsadas por la necesidad de proteger estructuras sensibles a la temperatura.

Películas Dieléctricas (SiO₂, SiNₓ)

Este es el uso más extendido de PECVD en la industria de semiconductores. Películas como el dióxido de silicio (SiO₂) y el nitruro de silicio (SiNₓ) se depositan como aislantes eléctricos de alta calidad y capas protectoras.

Debido a que estas películas a menudo se aplican tarde en el proceso de fabricación, la oblea subyacente ya contiene delicadas interconexiones metálicas y transistores. La baja temperatura de la PECVD es esencial para depositar estas capas finales de pasivación o aislamiento sin dañar los circuitos completados.

Películas de Silicio (a-Si, poly-Si)

La PECVD es fundamental para depositar silicio amorfo (a-Si) y silicio policristalino (poly-Si). Estos materiales son fundamentales para dos grandes industrias.

Primero, en fotovoltaica, el a-Si se utiliza para crear células solares de película delgada en sustratos grandes y económicos como el vidrio. Segundo, en pantallas de panel plano, estas películas de silicio forman los transistores de película delgada (TFTs) que controlan los píxeles en sustratos de vidrio o incluso de plástico flexible. La deposición a alta temperatura simplemente no es una opción para estas aplicaciones.

Películas Compuestas y Epitaxiales

Aunque menos común, la PECVD se puede utilizar para cultivar películas especializadas como el silicio-germanio (SiGe) o ciertos semiconductores compuestos.

Aquí, la ventaja de la baja temperatura ayuda a reducir el estrés térmico entre la película y el sustrato y limita la difusión no deseada de átomos entre capas, lo cual es crítico para crear interfaces nítidas en dispositivos electrónicos avanzados.

Entendiendo las Compensaciones

La PECVD es una herramienta poderosa, pero no está exenta de compromisos. Elegirla significa aceptar ciertas compensaciones en comparación con los métodos de mayor temperatura.

Calidad de la Película y Contenido de Hidrógeno

Debido a que los gases precursores se descomponen por plasma en lugar de calor, las películas de PECVD a menudo tienen una cantidad significativa de hidrógeno incorporado. Esto puede ser beneficioso en algunos casos (pasivando defectos) pero perjudicial en otros, donde puede afectar la estabilidad eléctrica y el rendimiento de la película. La CVD de alta temperatura típicamente produce películas más puras con menor contenido de hidrógeno.

Potencial de Daño Inducido por Plasma

Los iones de alta energía dentro del plasma pueden bombardear físicamente la superficie del sustrato durante la deposición. Si bien esto a veces puede mejorar la densidad de la película, también conlleva el riesgo de crear daños en la superficie, lo que puede ser problemático para dispositivos electrónicos altamente sensibles.

Complejidad del Sistema

Los reactores PECVD son más complejos y costosos que sus contrapartes de CVD térmico. Requieren sistemas sofisticados de generación y entrega de energía de RF, redes de adaptación de impedancia y controles de vacío robustos para mantener y gestionar el plasma.

Tomando la Decisión Correcta para su Aplicación

La selección de un método de deposición depende completamente de las limitaciones de su sustrato y de las propiedades requeridas para su película.

- Si su enfoque principal es proteger las estructuras subyacentes: PECVD es el estándar de la industria para depositar aislamiento dieléctrico y capas de pasivación en obleas completamente fabricadas u otros componentes sensibles a la temperatura.

- Si su enfoque principal es la deposición en sustratos de gran área o baja temperatura: PECVD es esencial para aplicaciones como células solares de película delgada o pantallas de vidrio y plástico.

- Si su enfoque principal es la máxima calidad y pureza cristalina absoluta: Es posible que deba considerar métodos de mayor temperatura como CVD térmico o Epitaxia de Haces Moleculares (MBE), especialmente si el contenido de hidrógeno es una preocupación.

En última instancia, comprender la ventaja de baja temperatura de la PECVD es clave para aprovechar su poder en la deposición avanzada de materiales.

Tabla Resumen:

| Tipo de Película | Materiales Comunes | Aplicaciones Clave |

|---|---|---|

| Dieléctrica | Dióxido de Silicio (SiO₂), Nitruro de Silicio (SiNₓ) | Aislamiento eléctrico, pasivación en semiconductores |

| Silicio | Silicio Amorfo (a-Si), Silicio Policristalino (poly-Si) | Celdas solares de película delgada, pantallas de panel plano |

| Compuesta/Epitaxial | Silicio-Germanio (SiGe) | Electrónica avanzada con estrés térmico reducido |

¿Necesita una deposición de película delgada precisa para sus aplicaciones sensibles a la temperatura? KINTEK aprovecha una investigación y desarrollo excepcionales y fabricación interna para proporcionar sistemas PECVD avanzados y otras soluciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos—contáctenos hoy para mejorar la eficiencia y la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio