Los sensores de presión MEMS de alta temperatura dependen del encapsulado al vacío para mantener la precisión y la fiabilidad en entornos extremos. Esta elección de diseño sirve principalmente para establecer una referencia de presión absoluta estable, al tiempo que neutraliza la interferencia física causada por la amortiguación de gas y la convección térmica.

En entornos de alto calor, los gases internos pueden expandirse e interrumpir mediciones sensibles. El encapsulado al vacío elimina estas variables, previniendo errores no lineales y asegurando que el sensor proporcione una señal pura y estable independientemente de las condiciones térmicas externas.

La Mecánica de la Estabilidad en Calor Extremo

Para comprender por qué el encapsulado al vacío es innegociable para los MEMS de alta temperatura, debe observar cómo el calor interactúa con los gases.

Establecimiento de una Referencia Estable

Para que un sensor de presión sea preciso, necesita una línea de base consistente con la que medir.

Una cavidad de vacío proporciona una referencia de presión absoluta estable. A diferencia de una cavidad llena de gas, que fluctuaría significativamente con los cambios de temperatura, un vacío permanece constante. Esto asegura que el "cero" de referencia del sensor no se desplace a medida que el entorno se calienta.

Eliminación de la Convección Térmica

Los gradientes de temperatura dentro de un sensor pueden hacer que los gases internos se muevan, un proceso conocido como convección.

Este movimiento transfiere calor de manera desigual y crea ruido físico en el elemento sensor. Al eliminar el aire (creando un vacío), los ingenieros eliminan la interferencia de la convección térmica. Este aislamiento garantiza que la temperatura del elemento sensor permanezca estable y predecible.

Mejora de la Precisión de la Medición

Más allá de la gestión térmica, el entorno de vacío mejora directamente el rendimiento mecánico de la estructura MEMS.

Reducción de los Efectos de Amortiguación de Gas

En un entorno estándar, las partes móviles microscópicas de un sensor MEMS encuentran resistencia de las moléculas de aire.

Este fenómeno, conocido como amortiguación de gas, afecta significativamente la respuesta dinámica del sensor. El encapsulado al vacío elimina estas moléculas, permitiendo que el sensor capacitivo se mueva libremente sin resistencia del fluido. Esto resulta en una respuesta más nítida y precisa a los cambios de presión.

Prevención de Errores No Lineales

Una de las mayores amenazas para la precisión a altas temperaturas es la expansión de los gases internos.

A medida que aumenta la temperatura, cualquier gas atrapado dentro de la cavidad del sensor se expandirá, ejerciendo una presión no deseada sobre el diafragma sensor. Esto causa errores no lineales que distorsionan la lectura. El encapsulado al vacío elimina completamente el gas interno, asegurando la pureza de la señal al evitar que esta expansión ocurra.

Comprender las Compensaciones

Si bien el encapsulado al vacío es superior en rendimiento, introduce desafíos de ingeniería específicos que deben tenerse en cuenta.

Complejidad de Fabricación

Lograr y mantener un vacío de alta calidad a microescala añade una complejidad significativa al proceso de fabricación.

Este requisito a menudo aumenta el costo y el tiempo necesarios para fabricar estos sensores en comparación con las variantes sin vacío.

Vulnerabilidad a Fugas

La fiabilidad del sensor depende completamente de la integridad del sello de vacío.

Si el sello hermético se ve comprometido, incluso ligeramente, por el estrés térmico o el impacto físico, se pierde el vacío. Esto conduce a errores inmediatos de "fuga" y a una pérdida completa de la referencia de presión absoluta.

Tomando la Decisión Correcta para Su Objetivo

Al seleccionar o diseñar sensores de presión para aplicaciones de alta temperatura, considere sus restricciones específicas.

- Si su enfoque principal es la precisión absoluta: Priorice los sensores con encapsulado al vacío de alta calidad para garantizar un punto de referencia sin deriva.

- Si su enfoque principal es la estabilidad de la señal: Asegúrese de que la calidad del vacío sea suficiente para eliminar por completo la amortiguación de gas y el ruido térmico.

El encapsulado al vacío no es solo una característica; es la barrera fundamental entre una medición precisa y el caos térmico.

Tabla Resumen:

| Característica | Impacto del Encapsulado al Vacío | Beneficio en Aplicaciones de Alta Temperatura |

|---|---|---|

| Referencia de Presión | Establece una línea base cero absoluta estable | Previene la deriva de la línea base durante las fluctuaciones de temperatura |

| Convección Térmica | Elimina el movimiento de gas interno | Asegura una temperatura estable y un comportamiento predecible del elemento sensor |

| Amortiguación de Gas | Elimina la resistencia de las moléculas de aire | Mejora la respuesta dinámica y la sensibilidad del sensor |

| Expansión de Gas Interno | Evita que los gases en expansión ejerzan presión | Elimina errores de medición no lineales y preserva la pureza de la señal |

Mejore el Rendimiento de Su Sensor con KINTEK

La gestión térmica precisa es la base de la electrónica y la ciencia de materiales de alto rendimiento. En KINTEK, entendemos que la estabilidad en entornos extremos es innegociable.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos soluciones de procesamiento térmico de alta precisión, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD. Ya sea que esté desarrollando MEMS avanzados o probando materiales para calor extremo, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para lograr la estabilidad térmica? Contáctenos hoy para consultar con nuestros expertos y descubrir cómo KINTEK puede mejorar la precisión y eficiencia de su laboratorio.

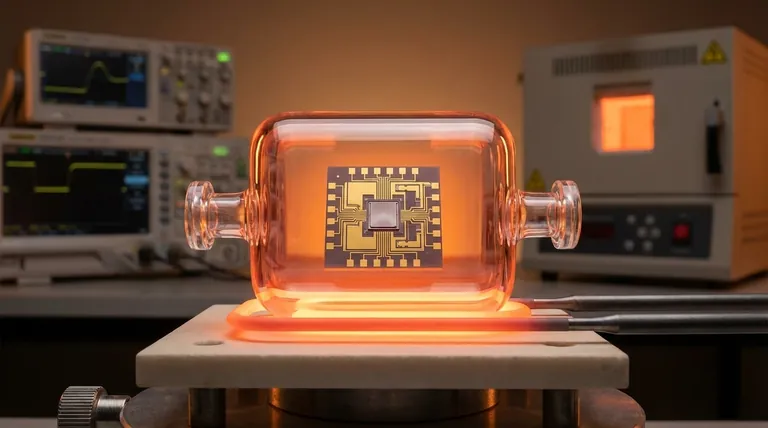

Guía Visual

Referencias

- MEMS Pressure Sensor for High-Temperature Applications. DOI: 10.18260/1-2--53829

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo se aplican los hornos de vacío en la fabricación de semiconductores? Esenciales para la pureza y precisión en la fabricación de chips

- ¿Cuáles son las ventajas técnicas de los hornos de vacío? Tratamiento térmico superior para acero y aleaciones

- ¿Cómo influye el entorno de baja presión de un horno de refinación al vacío RH en la morfología de un chorro supersónico?

- ¿Cuáles son las ventajas de usar el tratamiento térmico y los hornos de vacío? Logre una calidad de material y un control superiores

- ¿Cómo mejora el vacío la calidad de la pieza de trabajo en un horno de sinterización por vacío? Logre pureza y rendimiento superiores

- ¿Por qué la velocidad de bombeo de un sistema de secado al vacío es fundamental para la fabricación de baterías? Mejora la calidad y la eficiencia

- ¿Cuál es la función específica del alto vacío en el sinterizado de SiC/Cu-Al2O3? Alcanzar 1.5x10^-2 Pa para Densidad Pico

- ¿Cómo contribuye un horno de sinterización industrial al vacío a la densificación de los imanes de NdFeB? | Perspectivas de expertos