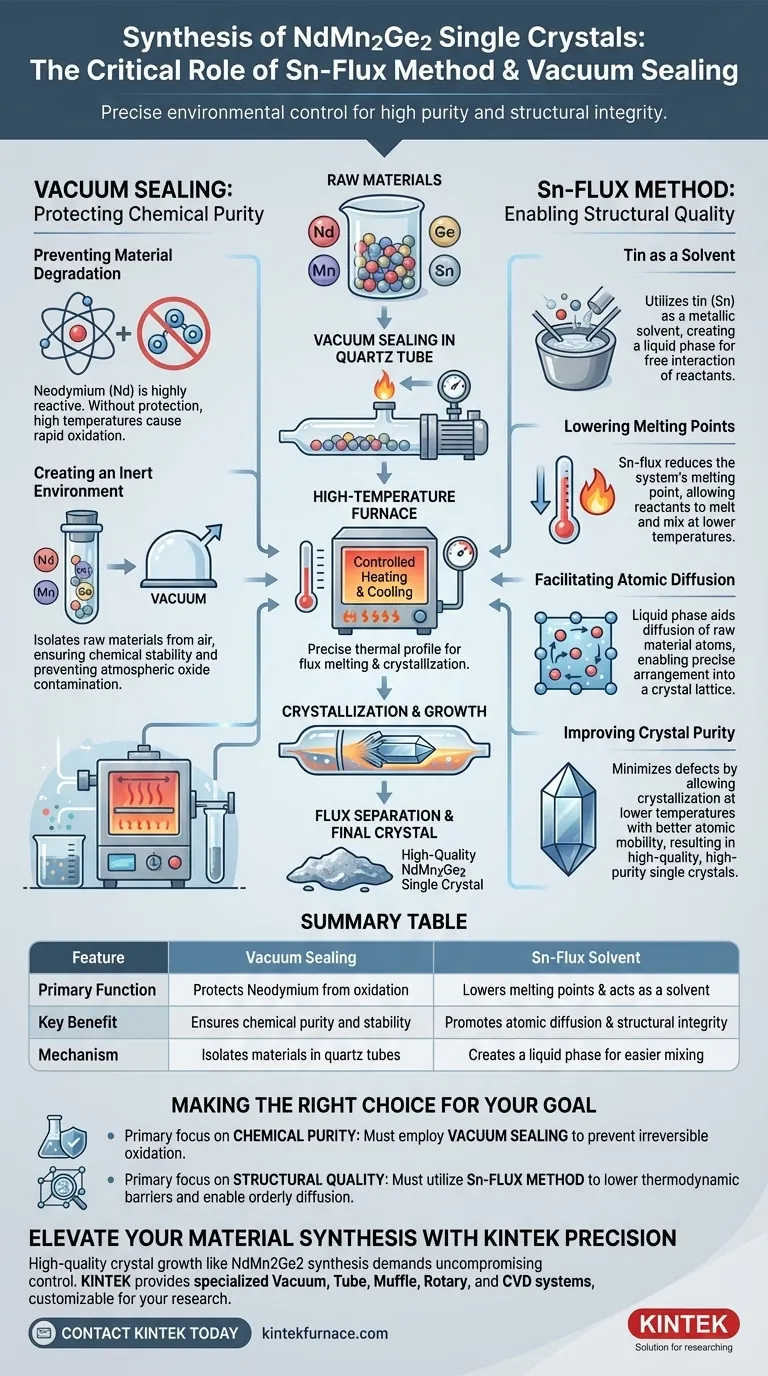

La síntesis de cristales únicos de NdMn2Ge2 de alta calidad requiere un control ambiental preciso para garantizar la pureza y la integridad estructural. El sellado al vacío es estrictamente necesario para prevenir la oxidación del componente Neodimio (Nd), altamente reactivo. Mientras tanto, se emplea el método de flujo de estaño para reducir la temperatura de operación y crear un entorno líquido que promueva el crecimiento de cristales de alta pureza y sin defectos.

La creación de cristales de NdMn2Ge2 es un equilibrio entre protección química y control termodinámico. El sellado al vacío protege los elementos reactivos de tierras raras de la atmósfera, mientras que el flujo de estaño (Sn) actúa como disolvente para facilitar la difusión atómica y la cristalización a temperaturas manejables.

El Papel Crítico del Sellado al Vacío

Prevención de la Degradación del Material

El Neodimio (Nd) es un elemento de tierras raras que es altamente reactivo con el oxígeno. Sin protección, las altas temperaturas requeridas para la síntesis causarían una rápida oxidación.

Creación de un Entorno Inerte

El sellado al vacío de las materias primas en tubos de cuarzo las aísla completamente del aire. Esto asegura que la composición química permanezca estable y que el cristal final no se contamine con óxidos atmosféricos.

La Mecánica del Método de Flujo de Estaño

El Estaño como Disolvente

El método de flujo de estaño utiliza estaño (Sn) para actuar como disolvente metálico para las materias primas. Esto crea un entorno de fase líquida donde los reactivos pueden interactuar más libremente de lo que lo harían en estado sólido.

Reducción de los Puntos de Fusión

Una ventaja principal de este método es la reducción del punto de fusión del sistema. La presencia del flujo de estaño permite que los reactivos se fundan y mezclen a temperaturas más bajas de las que se requerirían para la fusión directa de los componentes individuales.

Facilitación de la Difusión Atómica

La fase líquida proporcionada por el estaño fundido es fundamental para la calidad del cristal. Permite una difusión más fácil de los átomos de las materias primas, permitiéndoles organizarse en una red cristalina distinta con mayor precisión.

Mejora de la Pureza del Cristal

Al permitir que la cristalización ocurra a temperaturas más bajas con una mejor movilidad atómica, el método de flujo de estaño minimiza los defectos. Este proceso es fundamental para producir cristales únicos de alta calidad y alta pureza.

Comprender las Compensaciones

Complejidad vs. Calidad

Si bien los métodos de síntesis directa pueden ser más rápidos, a menudo no logran producir cristales únicos de calidad suficiente para este material específico. Los métodos de flujo de estaño y sellado al vacío agregan pasos de procesamiento, pero son inversiones necesarias para evitar defectos e impurezas.

Separación del Flujo

El uso de un flujo introduce un material adicional (estaño) en el proceso. El éxito de este método depende de que el flujo ayude a la reacción sin convertirse en un contaminante permanente e indeseado en la estructura cristalina final.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de NdMn2Ge2, debe priorizar la función específica de cada técnica:

- Si su enfoque principal es la Pureza Química: Debe emplear el sellado al vacío para prevenir la oxidación irreversible del Neodimio.

- Si su enfoque principal es la Calidad Estructural: Debe utilizar el método de flujo de estaño para reducir las barreras termodinámicas y permitir la difusión ordenada de los átomos en una red de cristal único.

Al combinar un entorno de vacío aislado con un proceso de crecimiento asistido por flujo, se asegura la producción de cristales únicos que son tanto químicamente puros como estructuralmente sólidos.

Tabla Resumen:

| Característica | Método: Sellado al Vacío | Método: Disolvente de Flujo de Estaño |

|---|---|---|

| Función Principal | Protege el Neodimio de la oxidación | Reduce los puntos de fusión y actúa como disolvente |

| Beneficio Clave | Garantiza la pureza y estabilidad química | Promueve la difusión atómica y la integridad estructural |

| Mecanismo | Aísla los materiales en tubos de cuarzo | Crea una fase líquida para una mezcla más fácil |

| Resultado | Materias primas libres de óxido | Cristales únicos de alta calidad y sin defectos |

Mejore su Síntesis de Materiales con la Precisión de KINTEK

El crecimiento de cristales de alta calidad como la síntesis de NdMn2Ge2 exige un control térmico y atmosférico inflexible. KINTEK proporciona el equipo especializado necesario para dominar estos complejos procesos. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de vacío, de tubo, mufla, rotatorios y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de investigación o producción.

Ya sea que esté trabajando con elementos reactivos de tierras raras o métodos de flujo avanzados, nuestros hornos de alta temperatura proporcionan la estabilidad y la integridad del vacío que su laboratorio necesita. Contacte a KINTEK hoy mismo para discutir su solución de horno personalizado y asegurar que su próxima síntesis sea un éxito.

Guía Visual

Referencias

- Samuel K. Treves, Valerio Scagnoli. Investigating skyrmion stability and core polarity reversal in NdMn2Ge2. DOI: 10.1038/s41598-024-82114-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo aumentar la presión de vacío? Domine el equilibrio entre la carga de gas y la velocidad de bombeo

- ¿Cómo se calientan típicamente los hornos de vacío? Descubra Soluciones de Calentamiento Eficientes y Limpias

- ¿Qué tipo de sistemas de bombeo se utilizan en hornos de alto vacío? Guía esencial para un procesamiento limpio y eficiente

- ¿Por qué debe realizarse el proceso de secado de los electrodos recubiertos de MXeno en un horno de secado al vacío? Factores clave de estabilidad

- ¿Por qué el sinterizado de SiC requiere vacío o argón? Prevenir la oxidación y asegurar la máxima densidad cerámica

- ¿Cómo evita un sistema de control de temperatura preciso la pérdida de cloruro de rubidio? Optimizar el rendimiento de la destilación al vacío

- ¿Cuál es el significado técnico del entorno de alto vacío? Logre resultados perfectos de soldadura fuerte de acero inoxidable

- ¿Cuál es el principio de funcionamiento de un horno de tratamiento térmico al vacío? Lograr piezas metálicas limpias y de alta integridad