Una cámara de captura de cobre actúa como una salvaguardia de purificación crítica integrada directamente en la ruta de inyección de gas de los sistemas de calentamiento de aleaciones de aluminio. Su propósito específico es adsorber químicamente el oxígeno y la humedad residuales de los gases antes de que entren en la zona de reacción a alta temperatura. Esto asegura que el ambiente permanezca ultra puro, evitando que los contaminantes alteren la delicada cinética de evaporación necesaria para eliminar las impurezas de la aleación.

La cámara de captura de cobre sirve como una barrera activa final contra la contaminación, eliminando rastros microscópicos de oxígeno y agua para mantener las condiciones químicas precisas requeridas para una purificación eficaz de la aleación.

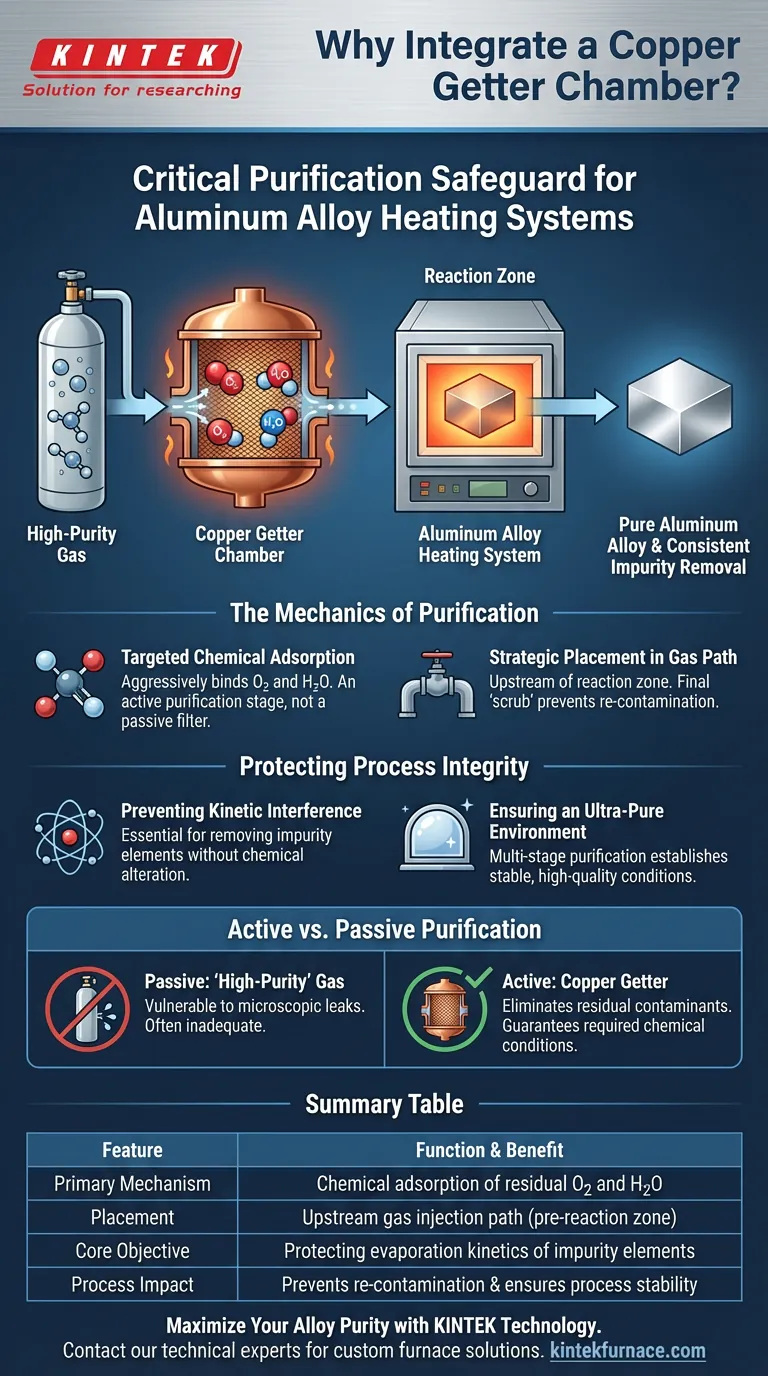

La Mecánica de la Purificación

Adsorción Química Dirigida

El mecanismo principal de la captura de cobre es la adsorción química. A diferencia de los filtros mecánicos simples que atrapan partículas, la captura de cobre reacciona químicamente con impurezas específicas.

Ataca y se une agresivamente a rastros de oxígeno y humedad encontrados dentro del flujo de gas. Esto transforma la captura en una etapa de purificación activa en lugar de un tamiz pasivo.

Ubicación Estratégica en la Ruta del Gas

La cámara se instala específicamente dentro de la ruta de inyección de gas, aguas arriba de la zona de reacción.

Al posicionar la etapa de purificación aquí, el sistema asegura que los gases de alta pureza se "limpien" una última vez inmediatamente antes de su uso. Esto evita cualquier recontaminación que pueda ocurrir en las líneas de entrega.

Protegiendo la Integridad del Proceso

Prevención de la Interferencia Cinética

El objetivo final de esta integración es proteger la cinética de evaporación de los elementos de impureza.

Durante el proceso de calentamiento, las impurezas específicas deben evaporarse de la aleación de aluminio. Si hay oxígeno o humedad presentes, pueden alterar el comportamiento químico de estos elementos, dificultando o imposibilitando su eliminación.

Garantizando un Ambiente Ultra Puro

La captura permite una estrategia de "purificación multietapa".

Al eliminar los rastros finales de contaminantes, el sistema establece un ambiente ultra puro. Esta estabilidad es esencial para obtener resultados consistentes y de alta calidad en el tratamiento térmico de aleaciones de aluminio.

Comprendiendo los Requisitos Operacionales

La Necesidad de Purificación Activa

Un error común es asumir que obtener cilindros de gas de "alta pureza" es suficiente para el procesamiento sensible de aleaciones.

La integración de una captura de cobre reconoce que la pureza pasiva a menudo es inadecuada. Sin esta etapa activa de adsorción química, fugas microscópicas o contaminación residual en las líneas podrían comprometer todo el proceso de calentamiento, haciendo irrelevante la pureza teórica del gas de origen.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su procesamiento de aleaciones de aluminio, considere cómo este componente se alinea con sus objetivos:

- Si su enfoque principal es la Estabilidad del Proceso: Asegúrese de que su sistema incluya una captura de cobre para eliminar las variables de oxígeno y humedad que causan una eliminación inconsistente de impurezas.

- Si su enfoque principal es la Pureza de la Aleación: Confíe en la adsorción química de la captura para evitar que la contaminación ambiental interfiera con la evaporación de elementos no deseados.

La integración de una captura de cobre no se trata solo de la entrega de gas; se trata de garantizar las condiciones químicas requeridas para resultados metalúrgicos precisos.

Tabla Resumen:

| Característica | Función y Beneficio |

|---|---|

| Mecanismo Principal | Adsorción química de $O_2$ y $H_2O$ residuales |

| Ubicación | Ruta de inyección de gas aguas arriba (zona previa a la reacción) |

| Objetivo Central | Protección de la cinética de evaporación de los elementos de impureza |

| Impacto en el Proceso | Previene la recontaminación y garantiza la estabilidad del proceso |

| Beneficio del Material | Mantiene ambientes ultra puros para aleaciones de alta calidad |

Maximice la Pureza de su Aleación con Tecnología KINTEK

No permita que contaminantes microscópicos comprometan sus resultados metalúrgicos. KINTEK ofrece soluciones térmicas líderes en la industria, incluyendo sistemas de Mufla, Tubo, Rotatorios y de Vacío, todos personalizables para integrar etapas de purificación avanzadas como cámaras de captura de cobre. Respaldados por I+D experta y fabricación de precisión, le ayudamos a mantener las condiciones químicas exactas requeridas para una ciencia de materiales superior.

¿Listo para elevar la precisión de su tratamiento térmico? Contacte a nuestros expertos técnicos hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es el propósito específico de una tapa de horno de nitruro de boro (BN)? Proteger la pureza del acero fundido

- ¿Cómo contribuye una bomba de vacío de paletas rotativas sin aceite al procesamiento de polvo de aluminio? Garantice la pureza y la estabilidad

- ¿Qué papel juega un crisol de alúmina durante el proceso de nitruración por gas para el acero inoxidable? Garantizar la pureza de la superficie

- ¿Por qué las cazoletas o crisoles de alúmina (Al2O3) son esenciales para las pruebas de aleaciones de titanio con DSC? Perspectivas de expertos

- ¿Por qué se prefieren los crisoles de alúmina de alta pureza sobre los crisoles de cuarzo a 1873 K? Garantice la precisión a temperaturas extremas

- ¿Cuál es la importancia de usar crisoles de cerámica o cuarzo para combustibles sólidos? Garantice un análisis térmico preciso

- ¿Por qué los moldes de grafito de alta pureza son esenciales para el sinterizado de aleaciones de selenuro de estaño (SnSe)? Clave para resultados precisos de SPS

- ¿Cuáles son las propiedades mecánicas clave de los tubos de alúmina? Descubra soluciones de alta resistencia y resistentes al desgaste