Se utiliza un horno de secado de sobremesa para crear un entorno de convección de aire caliente estable y controlado, esencial para el procesamiento de soportes de CeZrPAl. Este equipo garantiza la eliminación lenta y uniforme del agua y los disolventes residuales del gel húmedo generado durante el proceso sol-gel. Al controlar estrictamente la velocidad de evaporación, el horno evita las concentraciones de tensión interna que de otro modo destruirían la delicada arquitectura interna del material.

El valor fundamental de este proceso de secado de larga duración es la preservación estructural. Al evitar la evaporación rápida, el proceso previene el colapso de los poros, asegurando que el material final conserve la alta área superficial específica requerida para un rendimiento eficaz.

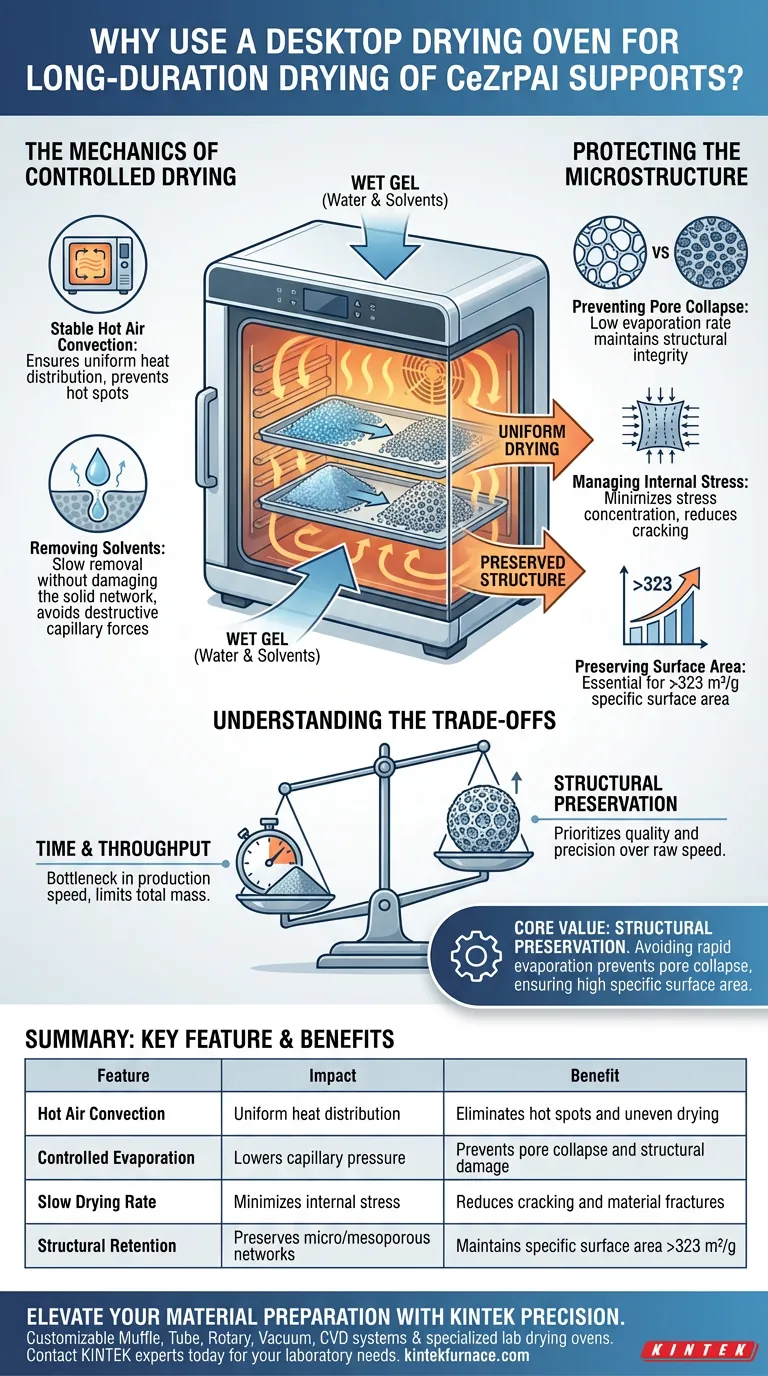

La mecánica del secado controlado

Convección de aire caliente estable

El horno de secado de sobremesa proporciona un entorno térmico constante impulsado por la convección de aire caliente.

Esta estabilidad es fundamental porque garantiza que el calor se distribuya uniformemente por todo el material.

La distribución uniforme del calor evita los "puntos calientes" que podrían causar velocidades de secado desiguales dentro de un mismo lote de gel húmedo.

Eliminación de disolventes del gel húmedo

Durante el proceso sol-gel, el material existe como un gel húmedo saturado de agua y disolventes.

La fase de secado debe eliminar estos líquidos sin dañar la red sólida formada dentro del gel.

El horno facilita esta eliminación lentamente, permitiendo que los disolventes escapen de la red del gel sin generar fuerzas capilares destructivas.

Protección de la microestructura

Prevención del colapso de los poros

El principal riesgo durante el secado es el colapso de los poros.

Si el líquido se evapora demasiado rápido, la presión capilar resultante puede aplastar las delicadas paredes de los poros del material.

El secado prolongado en el horno mitiga este riesgo al mantener las velocidades de evaporación lo suficientemente bajas como para mantener la integridad estructural.

Gestión de la tensión interna

El secado rápido crea una concentración de tensión interna dentro del material.

Estos puntos de tensión actúan como sitios de fractura, lo que provoca grietas o una ruptura completa de la red porosa.

El entorno controlado del horno garantiza que la tensión se minimice y se distribuya uniformemente, preservando la estabilidad mecánica del material.

Preservación del área superficial

El objetivo final de este cuidadoso secado es mantener un área superficial específica alta.

La referencia principal indica que este proceso es esencial para lograr un área superficial específica de más de 323 m²/g.

Esta alta área superficial está directamente relacionada con la preservación de las estructuras microporosas y mesoporosas.

Comprensión de las compensaciones

Tiempo frente a rendimiento

La compensación más significativa en este proceso es la eficiencia del tiempo.

El tratamiento de "larga duración" crea un cuello de botella en la velocidad de producción, lo que limita la rapidez con la que se pueden fabricar los soportes.

Sin embargo, intentar acelerar este paso crea un riesgo inaceptable de fallo estructural y reducción del área superficial.

Limitaciones de capacidad

El uso de una unidad de sobremesa implica una limitación en el volumen del lote en comparación con hornos industriales más grandes.

Si bien un horno de sobremesa ofrece un control superior para mantener la estabilidad, puede limitar la masa total de material que se puede procesar simultáneamente.

Esta compensación prioriza la calidad y la precisión sobre la velocidad de producción en masa.

Optimización de su proceso de preparación

Para garantizar soportes de CeZrPAl de la más alta calidad, debe equilibrar la eficiencia del proceso con la integridad del material.

- Si su principal objetivo es el área superficial máxima: Priorice la estabilidad del entorno de convección y extienda la duración del secado para garantizar que la métrica supere los 323 m²/g.

- Si su principal objetivo es la velocidad del proceso: Reconozca que esta etapa de secado específica es innegociable; apresurarla dará lugar al colapso de los poros y a un producto fallido.

El éxito en la preparación de soportes de CeZrPAl se basa en aceptar que el secado lento y uniforme es el único camino hacia la integridad estructural.

Tabla resumen:

| Característica | Impacto en los soportes de CeZrPAl | Beneficio |

|---|---|---|

| Convección de aire caliente | Distribución uniforme del calor | Elimina puntos calientes y secado desigual |

| Evaporación controlada | Reduce la presión capilar | Previene el colapso de los poros y daños estructurales |

| Velocidad de secado lenta | Minimiza la tensión interna | Reduce grietas y fracturas del material |

| Retención estructural | Preserva redes micro/mesoporosas | Mantiene un área superficial específica >323 m²/g |

Mejore la preparación de su material con la precisión de KINTEK

No permita que el colapso de los poros comprometa su investigación sobre CeZrPAl. KINTEK ofrece soluciones de secado líderes en la industria diseñadas para aplicaciones de alta precisión. Respaldados por I+D y fabricación expertos, ofrecemos sistemas personalizables de muffle, tubo, rotativos, de vacío y CVD, junto con hornos de secado de laboratorio especializados para garantizar que sus materiales alcancen su área superficial específica máxima.

¿Listo para optimizar su proceso de secado? Contacte hoy mismo con los expertos de KINTEK para encontrar la solución de alta temperatura perfecta para sus necesidades de laboratorio.

Guía Visual

Referencias

- Feng Feng, Junchen Du. The Effect P Additive on the CeZrAl Support Properties and the Activity of the Pd Catalysts in Propane Oxidation. DOI: 10.3390/ma17051003

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los elementos calefactores comunes utilizados en los hornos de mufla y sus rangos de temperatura correspondientes? Elija el elemento adecuado para su laboratorio

- ¿Cuál es la función de un horno mufla de laboratorio en el post-tratamiento de productos HTC? Excelencia en Carbono de Ingeniería

- ¿Cuáles son las aplicaciones generales de un horno de mufla? Ideal para calcinación, sinterización y tratamiento térmico

- ¿Por qué es importante la atmósfera del horno en un horno mufla? Desbloquee un control preciso del material

- ¿Cuál es la diferencia entre un horno de lotes y un horno continuo? Flexibilidad vs. Eficiencia de alto volumen

- ¿Cómo facilita un horno eléctrico la reparación de defectos en las estructuras de la interfaz SiO2/Si durante el recocido posterior a la irradiación?

- ¿Cómo ayudan los hornos mufla a procesar muestras en campos analíticos relacionados con productos farmacéuticos? Mejore el control de calidad farmacéutico

- ¿Cuál es la función de una cámara de prueba de ciclos térmicos para almacenamiento biomimético? Garantizar el rendimiento y la estabilidad