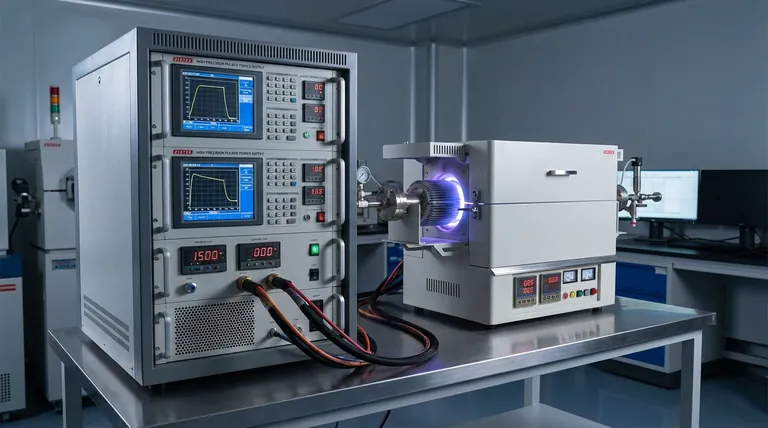

Una fuente de alimentación pulsada de alta precisión es el corazón operativo de la nitruración por pulverización catódica de magnetrón de impulso de alta potencia (HIPIMS). Es estrictamente necesaria para generar los pulsos de corriente cortos y de alta densidad necesarios para ionizar altamente el gas de trabajo. Sin esta precisión, el sistema no puede lograr el entorno de plasma específico necesario para mejorar la actividad química y, al mismo tiempo, evitar el sobrecalentamiento del objetivo.

Conclusión principal La fuente de alimentación sirve como un sofisticado mecanismo de control, no solo como una fuente de energía. Su capacidad para desacoplar la densidad del plasma del ciclo de trabajo de la descarga permite la creación de abundantes iones de nitrógeno activos para el tratamiento de superficies sin el daño térmico asociado con la operación continua de alta potencia.

La mecánica de la ionización mejorada

Lograr una alta densidad de corriente

La función principal de la fuente de alimentación es generar pulsos de energía extremadamente cortos.

Al comprimir la energía en estas breves ventanas, el sistema logra una densidad de corriente pico mucho mayor que los métodos de pulverización catódica estándar.

Creación de especies de nitrógeno activas

Esta alta densidad de corriente es el catalizador para el plasma químicamente activo.

Obliga al gas de trabajo a sufrir una intensa ionización.

Este proceso produce una cantidad significativa tanto de iones de nitrógeno molecular activos ($N_2^+$) como de iones de nitrógeno atómico ($N^+$), que son esenciales para una nitruración eficaz.

Gestión térmica y control de procesos

Desacoplamiento de la densidad del calor

Un desafío importante en la pulverización catódica de alta potencia es la gestión de la carga térmica en el material objetivo.

La alta precisión permite el ajuste independiente de la densidad del plasma y el ciclo de trabajo de la descarga.

Esto significa que puede mantener una alta densidad de iones (para la reactividad) mientras mantiene el "tiempo de encendido" del pulso lo suficientemente corto como para evitar el sobrecalentamiento del objetivo.

Prevención de daños en el objetivo

Si la fuente de alimentación carece de precisión, la separación distinta entre el pulso y el tiempo de enfriamiento se difumina.

Esto puede conducir a una fuga térmica, donde el objetivo se derrite o se degrada en lugar de pulverizarse eficientemente.

El control preciso garantiza que el objetivo permanezca químicamente activo pero físicamente estable.

Aplicación industrial y uniformidad

Soporte de sistemas multifuente

En entornos industriales, los sistemas a menudo utilizan configuraciones de cuatro cátodos con múltiples objetivos de magnetrón (como cromo o niobio).

Una fuente de alimentación precisa coordina estas fuentes para producir flujos de iones metálicos y de gas de alta densidad consistentes.

Uniformidad en geometrías complejas

La combinación de potencia de alta precisión y bases giratorias planetarias permite el tratamiento uniforme de formas 3D complejas.

El entorno de plasma altamente ionizado garantiza que incluso las superficies de difícil acceso reciban una nitruración constante, lo que facilita una producción eficiente a gran escala.

Comprensión de las compensaciones operativas

Complejidad de la optimización de parámetros

Si bien la alta precisión ofrece control, introduce complejidad en la configuración del proceso.

Los operadores deben equilibrar cuidadosamente la duración del pulso, la frecuencia y el voltaje; una configuración incorrecta puede provocar descargas inestables o una ionización insuficiente.

La sensibilidad de los ciclos de trabajo

La ventaja del ajuste independiente del ciclo de trabajo también es un posible punto de falla.

Si el ciclo de trabajo se establece demasiado alto en un intento de aumentar las tasas de deposición, la fase de enfriamiento se ve comprometida.

Esto anula los beneficios térmicos de HIPIMS, lo que lleva a posibles daños en el equipo o a una mala calidad del recubrimiento.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de la nitruración HIPIMS, alinee la configuración de su fuente de alimentación con sus objetivos de producción específicos.

- Si su enfoque principal es la dureza superficial: Priorice la configuración que maximice la densidad de corriente pico para generar la mayor concentración posible de iones de nitrógeno atómico.

- Si su enfoque principal es la longevidad del componente: Concéntrese en optimizar el ciclo de trabajo de la descarga para mantener una alta actividad del plasma mientras limita estrictamente la carga térmica en el objetivo.

- Si su enfoque principal es la geometría compleja: Asegúrese de que su fuente de alimentación admita la sincronización multifuente para mantener una densidad de plasma uniforme en piezas de trabajo tridimensionales giratorias.

La precisión en la entrega de energía es la diferencia entre un recubrimiento estándar y una modificación de superficie químicamente superior.

Tabla resumen:

| Característica | Necesidad en la nitruración HIPIMS | Beneficio para el proceso |

|---|---|---|

| Densidad de corriente | Genera pulsos de corriente de alta densidad | Maximiza la ionización de iones de $N_2$ y $N^+$ |

| Control térmico | Desacopla la densidad del plasma del ciclo de trabajo | Previene el sobrecalentamiento y la fusión del objetivo |

| Precisión del pulso | Control de temporización y conmutación de alta velocidad | Mantiene la estabilidad física de los materiales objetivo |

| Especies de ionización | Crea nitrógeno molecular activo abundante | Mejora la actividad química para superficies más duras |

| Sincronización multifuente | Coordina múltiples objetivos de magnetrón | Garantiza la uniformidad en geometrías 3D complejas |

Transforme su ingeniería de superficies con la precisión KINTEK

No permita que la inestabilidad térmica o la baja ionización limiten la calidad de su recubrimiento. Los sistemas de potencia de alta precisión de KINTEK están diseñados para cumplir con las rigurosas demandas de la nitruración HIPIMS, ofreciendo el control necesario para desacoplar la densidad del plasma de la carga térmica.

Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de mufla, tubulares, rotatorios, de vacío, sistemas CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas de investigación o industriales. Ya sea que su objetivo sea una dureza superficial superior o un tratamiento uniforme de geometrías 3D complejas, nuestro equipo está listo para proporcionarle el equipo especializado que necesita.

Guía Visual

Referencias

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los sistemas de Deposición Química de Vapor Asistida por Plasma (PECVD)? Desbloqueo de la Deposición de Películas Delgadas a Baja Temperatura

- ¿Cuáles son los pasos clave del proceso PECVD? Domine la deposición de películas delgadas a baja temperatura

- ¿Cómo controla el PECVD las propiedades de la película? Domine la ingeniería de películas delgadas con control de precisión

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se compara la calidad de la película entre PECVD y CVD? Elija el mejor método para su sustrato

- ¿Cuáles son las ventajas de usar PECVD sobre CVD térmico? Bajas temperaturas, mejor control y ahorro de costes

- ¿Cómo genera y mantiene el PECVD el plasma para el proceso de deposición? Descubra la deposición eficiente de películas delgadas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura