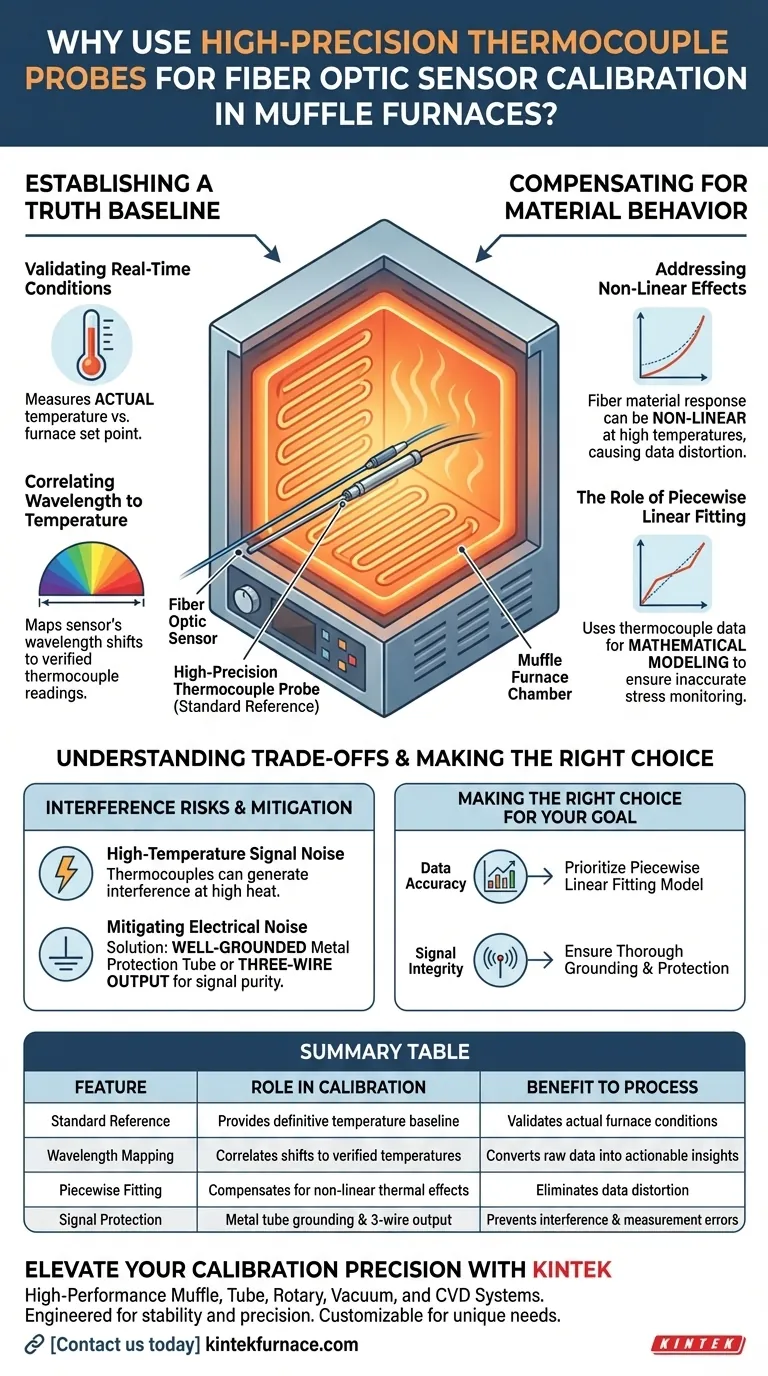

Una sonda de termopar de alta precisión sirve como referencia de temperatura estándar definitiva durante el proceso de calibración. Se coloca en estrecha proximidad al sensor de fibra óptica para validar la temperatura interna real del horno mufla en tiempo real, proporcionando una línea base de verdad contra la cual se mide el rendimiento del sensor óptico.

Al comparar las lecturas estables del termopar con los cambios de longitud de onda del sensor de fibra óptica, los investigadores pueden generar un ajuste lineal por tramos. Este modelo matemático compensa los efectos térmicos no lineales dentro del material de la fibra, asegurando que los datos futuros de monitoreo de estrés no se distorsionen por anomalías de alta temperatura.

Establecimiento de una Línea Base de Verdad

Validación de Condiciones en Tiempo Real

El entorno dentro de un horno mufla puede fluctuar. Para asegurar que el sensor de fibra óptica se calibre correctamente, no puede depender únicamente del punto de ajuste del horno.

Debe utilizar un termopar de alta precisión como referencia estándar.

Colocada cerca del sensor de fibra óptica, esta sonda mide la temperatura real que está experimentando el sensor.

Correlación de Longitud de Onda con Temperatura

Los sensores de fibra óptica responden al calor exhibiendo cambios en la longitud de onda.

Para interpretar estos cambios con precisión, deben correlacionarse con un valor de temperatura conocido y verificado proporcionado por el termopar.

Compensación del Comportamiento del Material

Abordar Efectos No Lineales

Los materiales de fibra óptica no siempre responden a los cambios de temperatura de manera perfectamente lineal, especialmente a altas temperaturas.

Los efectos térmicos pueden introducir distorsiones no lineales en los datos, lo que sesgaría los resultados del monitoreo de estrés si no se corrigen.

El Papel del Ajuste Lineal por Tramos

Utilizando los datos del termopar, los investigadores pueden aplicar ajuste lineal por tramos.

Este método divide la respuesta de temperatura en secciones más pequeñas para modelar la no linealidad con precisión.

Esta compensación matemática asegura que el sensor de fibra óptica proporcione datos precisos de monitoreo de estrés, filtrando eficazmente los errores térmicos.

Comprensión de las Compensaciones: Riesgos de Interferencia

Ruido de Señal a Alta Temperatura

Si bien los termopares son esenciales para la calibración, no son inmunes a los desafíos ambientales.

A temperaturas de horno más altas, los termopares conectados a los controladores pueden generar interferencia y errores de medición.

Mitigación de Ruido Eléctrico

Para mantener la integridad de su estándar de calibración, el tubo de protección metálico del termopar debe estar bien conectado a tierra.

La falla en conectar a tierra el dispositivo correctamente puede resultar en ruido de señal que compromete la calibración.

En escenarios críticos, se recomienda utilizar un termopar con salida de tres hilos para reducir aún más la interferencia y asegurar que los datos de referencia permanezcan puros.

Tomando la Decisión Correcta para su Objetivo

Para asegurar que su proceso de calibración produzca datos confiables de monitoreo de estrés, aplique los siguientes principios:

- Si su enfoque principal es la precisión de los datos: Priorice la creación de un modelo de ajuste lineal por tramos para compensar matemáticamente la respuesta térmica no lineal de la fibra.

- Si su enfoque principal es la integridad de la señal: Asegúrese de que el termopar utilice un tubo de protección metálico que esté completamente conectado a tierra para prevenir la interferencia eléctrica a alta temperatura.

Al anclar sus datos ópticos a una referencia térmica precisa, transforma los cambios de longitud de onda brutos en información de ingeniería procesable y verificada.

Tabla Resumen:

| Característica | Rol en la Calibración | Beneficio para el Proceso |

|---|---|---|

| Referencia Estándar | Proporciona una línea base de temperatura definitiva | Valida las condiciones reales del horno frente a los puntos de ajuste |

| Mapeo de Longitud de Onda | Correlaciona los cambios con temperaturas verificadas | Convierte datos ópticos brutos en información procesable |

| Ajuste por Tramos | Compensa los efectos térmicos no lineales | Elimina la distorsión de datos a altas temperaturas |

| Protección de Señal | Conexión a tierra del tubo metálico y salida de 3 hilos | Previene interferencias eléctricas y errores de medición |

Mejore la Precisión de su Calibración con KINTEK

No permita que la no linealidad térmica o el ruido de la señal comprometan su investigación crítica. KINTEK ofrece soluciones de alta temperatura de alto rendimiento —incluyendo sistemas Mufla, Tubo, Rotatorios, de Vacío y CVD— diseñados para la estabilidad y la precisión.

Respaldados por I+D y fabricación expertas, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de calibración y monitoreo de estrés. Contáctenos hoy mismo para descubrir cómo la tecnología térmica avanzada de KINTEK puede proporcionar la precisión y confiabilidad que su laboratorio exige.

Guía Visual

Referencias

- Kaiyue Qi, Peng Li. Monitoring of Internal Stress in Stainless Steel Materials at High Temperatures Using Optical FPI and LPFG. DOI: 10.58286/30974

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué elemento calefactor es el más eficaz? La guía definitiva para elegir el material adecuado para su aplicación.

- ¿Cuáles son las desventajas de los elementos calefactores de MoSi2? Desafíos clave y alternativas

- ¿Cómo afecta un controlador de temperatura programable a la recuperación de zinc? Maximice el rendimiento con la precisión del termopar tipo B

- ¿Cuáles son las aplicaciones de los elementos calefactores de disilicuro de molibdeno? Logre una estabilidad térmica extrema para procesos industriales

- ¿Los calentadores cerámicos vienen con temporizadores? Encuentre las mejores opciones de temporizador y termostato

- ¿Cómo contribuyen los elementos calefactores cerámicos a la sostenibilidad medioambiental? Aumentar la eficiencia y reducir los residuos

- ¿Cuáles son las ventajas de las aleaciones de titanio en aplicaciones de alto rendimiento? Descubra una resistencia superior, ligereza y resistencia a la corrosión

- ¿Qué formas están disponibles para los elementos calefactores de MoSi2 y SiC? Compare Formas y Materiales para su Horno