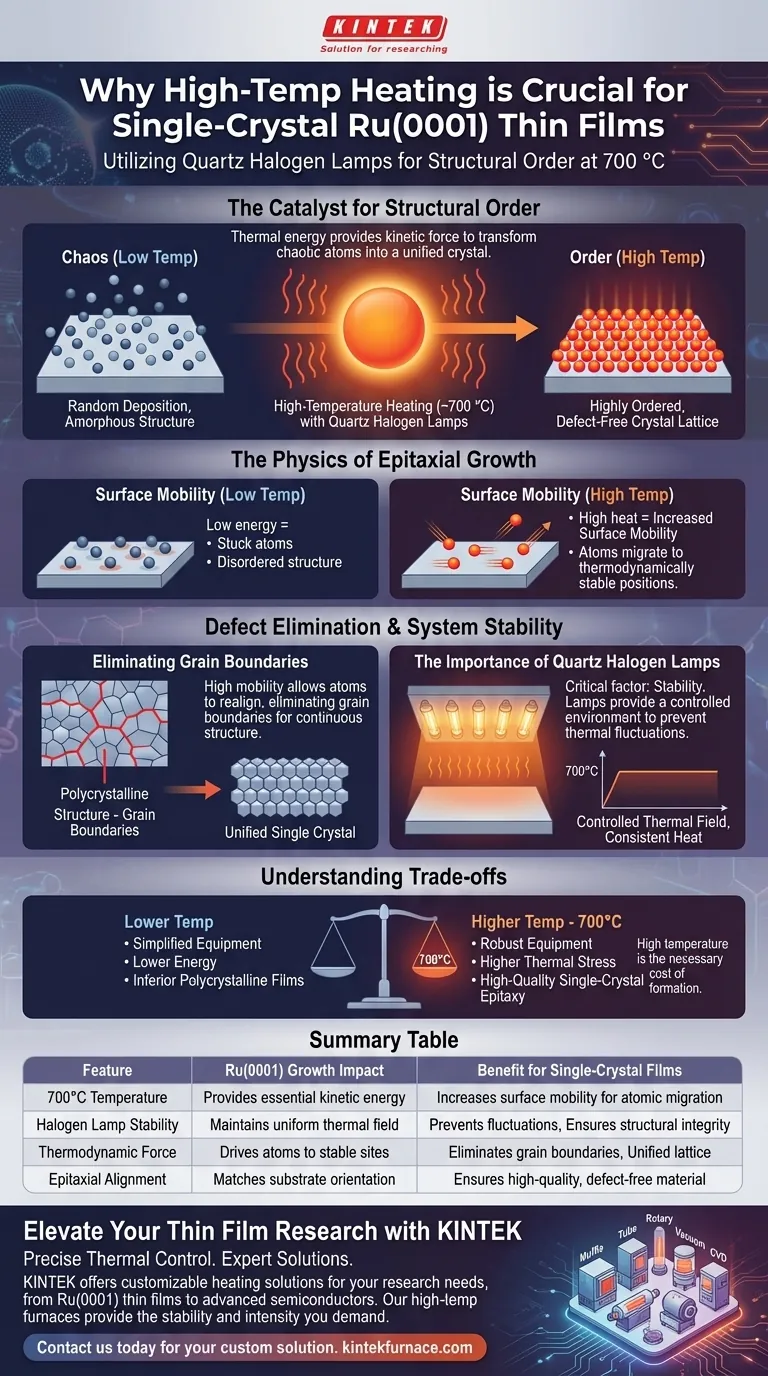

Los sistemas de calentamiento a alta temperatura son el catalizador del orden estructural. En la preparación de películas delgadas monocristalinas de Ru(0001), se necesitan sistemas que utilicen lámparas de halógeno de cuarzo para mantener un entorno térmico estable, típicamente alrededor de 700 °C. Esta energía térmica proporciona la fuerza cinética necesaria para transformar una deposición caótica de átomos en una red cristalina altamente ordenada y libre de defectos.

La aplicación de calor elevado aumenta la movilidad superficial de los átomos depositados, permitiéndoles migrar a posiciones de red termodinámicamente estables. Esta migración es esencial para eliminar los límites de grano y lograr un crecimiento epitaxial de alta calidad.

La Física del Crecimiento Epitaxial

El Papel de la Movilidad Superficial

Cuando los átomos se pulverizan sobre un sustrato, inicialmente aterrizan en configuraciones aleatorias. Sin suficiente energía, permanecen "atrapados" donde aterrizan, lo que conduce a estructuras desordenadas o amorfas.

El calentamiento a alta temperatura inyecta energía en estos átomos depositados. Esta energía añadida aumenta drásticamente su movilidad superficial, dándoles la libertad de moverse por la superficie del sustrato en lugar de fijarse instantáneamente en su lugar.

Logrando la Estabilidad Termodinámica

El objetivo del crecimiento monocristalino es organizar los átomos en su estado de menor energía. Este estado corresponde a las posiciones de red termodinámicamente más estables.

Al mantener una temperatura de aproximadamente 700 °C, te aseguras de que los átomos tengan suficiente energía cinética para "buscar" estos sitios óptimos. Migran hasta que se asientan en la alineación precisa dictada por el sustrato de zafiro subyacente.

Eliminación de Defectos y Estabilidad del Sistema

Eliminación de Límites de Grano

Uno de los principales antagonistas en la preparación de películas delgadas es la formación de límites de grano: interfaces donde se encuentran cristales de diferentes orientaciones. Estos defectos comprometen la integridad del material.

La alta movilidad que proporciona el sistema de calentamiento permite a los átomos realinearse y fusionarse en una única estructura continua. Este proceso elimina eficazmente los defectos de límites de grano, asegurando que la película crezca como un cristal único unificado en lugar de un mosaico de granos más pequeños.

La Importancia de las Lámparas de Halógeno de Cuarzo

La referencia destaca específicamente el uso de lámparas de halógeno de cuarzo para lograr este entorno. El factor crítico aquí no es solo el calor, sino la estabilidad.

Las lámparas de halógeno de cuarzo proporcionan un campo térmico controlado. Esta consistencia es vital, ya que las fluctuaciones térmicas durante el proceso de pulverización podrían interrumpir la migración de los átomos, reintroduciendo defectos o deteniendo el crecimiento epitaxial.

Comprendiendo las Compensaciones

Presupuesto Térmico vs. Calidad del Material

La implementación de un sistema de alta temperatura introduce complejidad en la configuración de deposición. Alcanzar los 700 °C requiere equipos robustos capaces de soportar un estrés térmico significativo.

Sin embargo, este es el costo necesario de la calidad. Si bien temperaturas más bajas simplificarían los requisitos del equipo y reducirían el consumo de energía, no proporcionarían la movilidad necesaria para la formación de monocristales, lo que resultaría en películas policristalinas de calidad inferior.

Tomando la Decisión Correcta para tu Objetivo

Para garantizar una preparación exitosa de películas delgadas, alinea tu estrategia térmica con tus requisitos estructurales específicos:

- Si tu principal objetivo es lograr epitaxia monocristalina: Debes priorizar un sistema de calentamiento capaz de mantener una temperatura estable de 700 °C para garantizar una movilidad atómica suficiente.

- Si tu principal objetivo es minimizar los defectos estructurales: Confía en el campo térmico de alta temperatura para impulsar los átomos a posiciones de red estables, eliminando así los límites de grano.

En última instancia, la calidad de tu película delgada de Ru(0001) es directamente proporcional a la estabilidad e intensidad del entorno térmico proporcionado durante la deposición.

Tabla Resumen:

| Característica | Impacto en el Crecimiento de Ru(0001) | Beneficio para Películas Monocristalinas |

|---|---|---|

| Temperatura de 700 °C | Proporciona energía cinética esencial | Aumenta la movilidad superficial para la migración atómica |

| Estabilidad de la Lámpara de Halógeno | Mantiene un campo térmico uniforme | Evita fluctuaciones que causan defectos estructurales |

| Fuerza Termodinámica | Impulsa los átomos a sitios estables | Elimina los límites de grano para una red unificada |

| Alineación Epitaxial | Coincide con la orientación del sustrato | Asegura una integridad del material de alta calidad y libre de defectos |

Mejora tu Investigación de Películas Delgadas con KINTEK

El control térmico preciso es la diferencia entre una película desordenada y un cristal único de alta calidad. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una amplia gama de soluciones de calentamiento especializadas, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer tus necesidades específicas de investigación.

Ya sea que estés desarrollando películas delgadas de Ru(0001) o semiconductores avanzados, nuestros hornos de alta temperatura de laboratorio proporcionan la estabilidad e intensidad que tu proceso exige. ¡Contáctanos hoy mismo para encontrar tu solución personalizada!

Guía Visual

Referencias

- Quintin Cumston, William E. Kaden. Wafer-scale development, characterization, and high temperature stabilization of epitaxial Cr2O3 films grown on Ru(0001). DOI: 10.1063/5.0201818

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los cuatro beneficios principales del control de potencia avanzado en el calentamiento industrial? Aumente la eficiencia, la precisión y la seguridad

- ¿Qué factores influyen en el rendimiento de los elementos calefactores de alta temperatura? Optimice los procesos térmicos de su laboratorio

- ¿Cómo funcionan los elementos calefactores de MoSi2? Descubra la tecnología de autorreparación para una estabilidad a alta temperatura

- ¿Qué formas están disponibles para los elementos calefactores de MoSi2 y SiC? Compare Formas y Materiales para su Horno

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de carburo de silicio en los hornos? Logre precisión de alta temperatura en el calentamiento industrial

- ¿Cuáles son los tipos comunes de elementos calefactores cerámicos? Encuentre el calentador adecuado para su aplicación

- ¿Cuáles son las configuraciones comunes de los elementos calefactores de molibdeno? Elija el tipo adecuado para su horno

- ¿Qué factores adicionales afectan los requisitos de diseño de un calentador? Optimizar el rendimiento y la longevidad