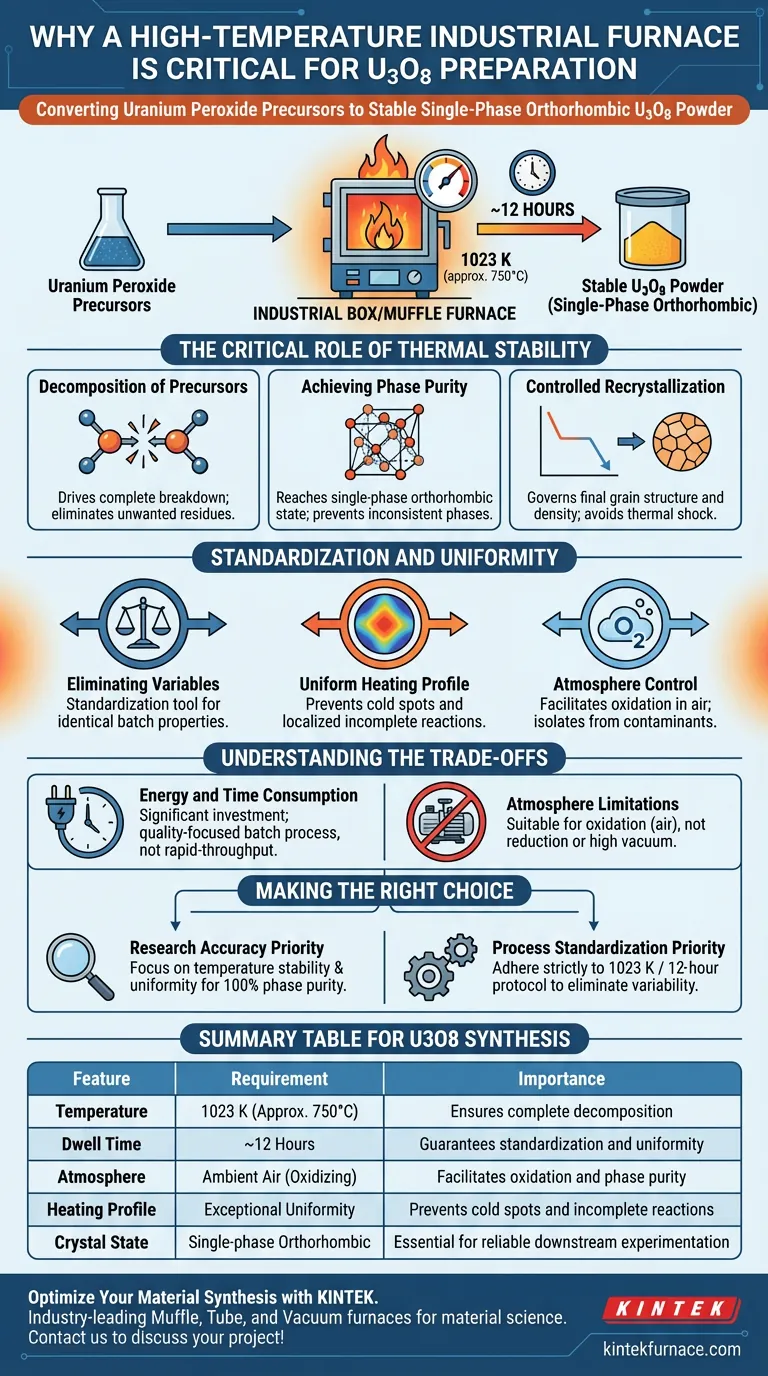

Para garantizar la integridad de su material de partida, un horno de caja industrial de alta temperatura es la herramienta fundamental requerida para convertir precursores de peróxido de uranio en polvo de U3O8 estable. Específicamente, este equipo proporciona el entorno estrictamente controlado necesario para calentar el material a 1023 K (aproximadamente 750 °C) en aire durante períodos prolongados, generalmente alrededor de 12 horas.

La función principal de estos hornos es facilitar la descomposición térmica completa y la recristalización, asegurando la producción de una materia prima estandarizada y monofásica esencial para una experimentación posterior fiable.

El papel crítico de la estabilidad térmica

Descomposición de precursores

La tarea principal del horno es impulsar la descomposición del peróxido de uranio. Este proceso requiere temperaturas altas y sostenidas para descomponer eficazmente los enlaces químicos del precursor. Sin el calor constante proporcionado por un horno mufla o de caja, la descomposición puede permanecer incompleta, dejando residuos no deseados.

Lograr pureza de fase

Para crear U3O8 de alta calidad, el material debe alcanzar un estado cristalográfico específico: U3O8 ortorrómbico monofásico. Calentar el material a 1023 K asegura que el polvo alcance esta fase precisa. Las temperaturas inconsistentes darían como resultado una mezcla de fases, lo que haría que el material no fuera adecuado para aplicaciones de alta precisión.

Recristalización controlada

Más allá del simple calentamiento, estos hornos permiten velocidades de enfriamiento controladas. Este control es vital para el proceso de recristalización, ya que rige la estructura de grano final y la densidad del polvo. Un horno de caja crea un entorno estático y protegido donde estos lentos cambios estructurales pueden ocurrir sin choque térmico.

Estandarización y uniformidad

Eliminación de variables

Para los experimentos de reducción científica, el material de partida debe ser una "cantidad conocida". El horno de caja industrial actúa como una herramienta de estandarización. Al someter el material a un riguroso tratamiento térmico de 12 horas, se asegura que cada lote de U3O8 tenga propiedades idénticas.

Perfil de calentamiento uniforme

Los hornos mufla están diseñados para proporcionar un calentamiento excepcionalmente uniforme en toda la cámara. Esto elimina los "puntos fríos" que podrían provocar reacciones incompletas localizadas. La uniformidad es esencial para prevenir residuos de impurezas que podrían difundirse mal durante el procesamiento posterior.

Control de atmósfera

Esta síntesis específica requiere calentamiento en una atmósfera de aire para facilitar la oxidación. Los hornos de caja industriales soportan naturalmente este entorno mientras aíslan la muestra del contacto directo con los elementos calefactores o contaminantes del combustible. Esto evita la introducción de impurezas externas durante el largo ciclo de calcinación.

Comprender los compromisos

Consumo de energía y tiempo

El requisito de un ciclo de 12 horas a 1023 K representa una inversión energética significativa y un cuello de botella en el procesamiento. Este no es un método de alto rendimiento; es un proceso por lotes enfocado en la calidad. Intentar acortar este ciclo para ahorrar tiempo puede comprometer la pureza de fase del óxido final.

Limitaciones de atmósfera

Si bien son excelentes para procesos de oxidación como la creación de U3O8, los hornos de caja estándar que operan en aire no son adecuados para procesos que requieren reducción o alto vacío. Si su flujo de trabajo cambia a requerir entornos libres de oxígeno (como en el dopaje de semiconductores o el recocido de aleaciones específicas), un horno mufla de atmósfera de aire estándar ya no será suficiente.

Tomando la decisión correcta para su objetivo

Al seleccionar u operar un horno para la preparación de U3O8, priorice las necesidades específicas de su base experimental.

- Si su enfoque principal es la Precisión de Investigación: Priorice la estabilidad y uniformidad de la temperatura sobre la velocidad de calentamiento para garantizar la producción de polvo ortorrómbico 100% monofásico.

- Si su enfoque principal es la Estandarización del Proceso: Establezca y cumpla estrictamente el protocolo de 1023 K / 12 horas para eliminar la variabilidad de la materia prima como causa potencial de falla en experimentos posteriores.

La síntesis fiable de U3O8 no se trata solo de alcanzar una temperatura; se trata de mantener un historial térmico preciso para garantizar la uniformidad química y estructural.

Tabla resumen:

| Característica | Requisito para la síntesis de U3O8 | Importancia |

|---|---|---|

| Temperatura | 1023 K (Aprox. 750 °C) | Asegura la descomposición completa de los precursores |

| Tiempo de permanencia | ~12 horas | Garantiza la estandarización y la uniformidad del grano |

| Atmósfera | Aire ambiente (oxidante) | Facilita la oxidación necesaria y la pureza de fase |

| Perfil de calentamiento | Excepcional uniformidad | Previene puntos fríos y reacciones incompletas localizadas |

| Estado cristalino | Ortorrómbico monofásico | Esencial para una experimentación posterior fiable |

Optimice la síntesis de su material con KINTEK

Un historial térmico preciso es la clave para la producción fiable de materia prima de U3O8. KINTEK proporciona hornos mufla, de tubo y de vacío líderes en la industria, diseñados para las rigurosas demandas de la ciencia de materiales. Respaldados por I+D y fabricación expertas, nuestros sistemas garantizan la estabilidad y uniformidad de la temperatura necesarias para eliminar variables en su investigación.

Ya sea que necesite hornos de caja estándar o sistemas de alta temperatura totalmente personalizables adaptados a las especificaciones únicas de su laboratorio, KINTEK ofrece la precisión que sus experimentos merecen.

¿Listo para mejorar el procesamiento térmico de su laboratorio?

¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- <i>In Situ</i> X‐ray Diffraction Studies on the Reduction of U <sub>3</sub> O <sub>8</sub> by Various Reducing Agents. DOI: 10.1002/chem.202500978

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno mufla de laboratorio durante la etapa de desaglomeración de cuerpos verdes de HAp? Control Térmico de Precisión

- ¿Cómo se empaqueta el horno de mufla para el envío? Garantizando la entrega segura de su equipo de laboratorio

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la preparación de compuestos de hidroxiapatita/zirconia?

- ¿Cuáles son las desventajas de un horno de mufla? Entendiendo las limitaciones clave para su laboratorio

- ¿Por qué es necesario utilizar un horno de precalentamiento para SiC y B4C? Garantice la seguridad y la calidad en los compuestos de magnesio

- ¿Cómo garantizan los hornos mufla la uniformidad de la temperatura? Descubra los principios clave de diseño para una calefacción precisa

- ¿Por qué se requiere un horno de laboratorio para la síntesis de nanopartículas de óxido de níquel dopado? Garantizar la integridad estructural del material

- ¿Cuál es la función técnica principal de un horno mufla en la síntesis de CoMn2O4? Lograr una calcinación precisa de nanoespinelas