Un horno tubular de alto vacío es esencial porque crea un entorno de presión ultrabaja (inferior a $10^{-4}$ Torr) que elimina contaminantes destructivos como el oxígeno y la humedad. A temperaturas de recocido que alcanzan los 1000 °C, este entorno evita que los dicalcogenuros de metales de transición (TMD) monocapa se oxiden o se desintegren físicamente, permitiendo que el proceso se centre únicamente en reparar defectos cristalinos y ajustar los estados de dopaje.

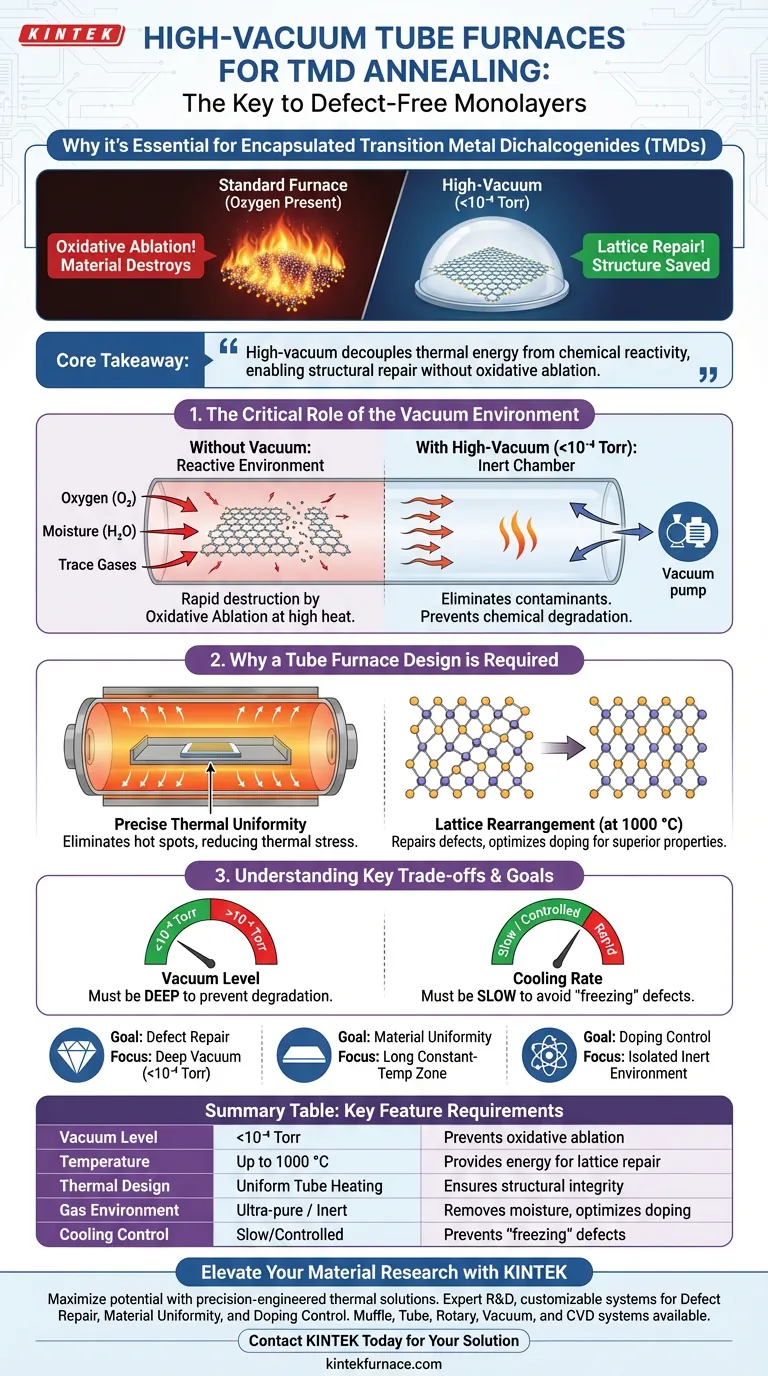

Conclusión principal El recocido a alta temperatura de TMD monocapa requiere un equilibrio delicado: se necesita calor para reparar los defectos de la red, pero ese mismo calor provoca la rápida destrucción del material si hay oxígeno presente. Un horno tubular de alto vacío resuelve esto desacoplando la energía térmica de la reactividad química, permitiendo la reparación estructural sin ablación oxidativa.

El papel fundamental del entorno de vacío

Prevención de la ablación oxidativa

Los TMD monocapa, como el WSe2, tienen un grosor atómico. Esto los hace excepcionalmente sensibles a su entorno, especialmente a altas temperaturas.

Sin un alto vacío, la introducción de calor crea un entorno reactivo donde el oxígeno residual ataca el material.

Esto conduce a la ablación oxidativa, un proceso en el que el material se quema o degrada químicamente antes de que puedan ocurrir los beneficios del recocido.

Eliminación de contaminantes residuales

Un entorno de horno estándar contiene humedad y gases traza que actúan como impurezas.

Un sistema de alto vacío reduce la presión interna a menos de $10^{-4}$ Torr.

Este umbral es crítico porque elimina eficazmente estos contaminantes, asegurando que la cámara permanezca inerte durante todo el ciclo de calentamiento.

Por qué se requiere un diseño de horno tubular

Precisa uniformidad térmica

Mientras que el vacío protege la química, el diseño del horno tubular protege la estructura física a través del calentamiento uniforme.

Los hornos tubulares proporcionan un entorno térmico altamente controlado, que elimina los puntos calientes que podrían causar un procesamiento desigual o estrés térmico localizado.

Esta consistencia es vital para mantener la integridad estructural de las delicadas películas monocapa en todo el sustrato.

Facilitación de la reorganización de la red

El objetivo final de este proceso de recocido es mejorar la calidad cristalina de los TMD.

Al mantener una temperatura alta y estable (hasta 1000 °C) en un entorno limpio, el material experimenta una reorganización de la red.

Este proceso repara los defectos cristalinos y optimiza los estados de dopaje, lo que resulta en un material a granel de mayor calidad con propiedades electrónicas y ópticas superiores.

Comprender las compensaciones

Nivel de vacío frente a estabilidad del material

Es un error común suponer que la "baja presión" es suficiente. Sin embargo, un vacío que no sea lo suficientemente profundo (es decir, superior a $10^{-4}$ Torr) aún puede contener suficiente oxígeno para degradar la monocapa a temperaturas pico.

Velocidades de calentamiento frente a enfriamiento

Alcanzar la temperatura objetivo es solo la mitad de la batalla. Como se señaló en los principios de síntesis en fase sólida, la velocidad de enfriamiento es igualmente crítica.

Un enfriamiento rápido puede "congelar" defectos en la red, negando los beneficios del recocido.

A menudo es necesario un proceso de enfriamiento lento y controlado para permitir que la red se asiente en su estado de menor energía, asegurando una alta cristalinidad.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de sus TMD monocapa encapsulados, debe adaptar el uso de su equipo a su objetivo específico.

- Si su enfoque principal es la reparación de defectos: Asegúrese de que su sistema de vacío pueda mantener de manera confiable presiones por debajo de $10^{-4}$ Torr para prevenir la oxidación mientras la red se reorganiza a 1000 °C.

- Si su enfoque principal es la uniformidad del material: Priorice un horno tubular con una zona de temperatura constante larga para garantizar que toda la muestra experimente la misma historia térmica.

- Si su enfoque principal es el control de dopaje: Utilice el entorno de vacío para aislar el material de las impurezas ambientales, permitiendo un ajuste preciso de los estados de dopaje intrínsecos del material.

El éxito del recocido de TMD a alta temperatura depende de la exclusión estricta del oxígeno junto con una gestión térmica precisa.

Tabla resumen:

| Característica | Requisito para TMD | Impacto en la calidad del material |

|---|---|---|

| Nivel de vacío | < 10⁻⁴ Torr | Previene la ablación oxidativa y la degradación química |

| Temperatura | Hasta 1000 °C | Proporciona energía para la reorganización de la red y la reparación de defectos |

| Diseño térmico | Calentamiento uniforme del tubo | Elimina los puntos calientes y garantiza la integridad estructural |

| Entorno de gas | Ultra puro / Inerte | Elimina la humedad y los contaminantes para optimizar el dopaje |

| Control de enfriamiento | Lento/Controlado | Previene la "congelación" de defectos en la red cristalina |

Mejore su investigación de materiales con KINTEK

Maximice el potencial de sus TMD con soluciones térmicas diseñadas con precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de muffle, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para sus requisitos de laboratorio únicos. Ya sea que se centre en la reparación de defectos, la uniformidad del material o el control de dopaje, nuestros sistemas proporcionan la presión ultrabaja y la estabilidad térmica que necesita para tener éxito. ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Huije Ryu, Gwan‐Hyoung Lee. Optical grade transformation of monolayer transition metal dichalcogenides <i>via</i> encapsulation annealing. DOI: 10.1039/d3nr06641j

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué se utiliza un horno tubular de alta temperatura para la exfoliación de PCN? Desbloquee la catálisis superior de nanosheet 2D

- ¿Qué papel juega un horno tubular en el tratamiento térmico a alta temperatura de la vermiculita? Experto en Control de Precisión

- ¿Cuál es el papel principal de un horno tubular en la preparación de biocarbón? Domina los controles precisos de pirólisis

- ¿Cuál es la importancia de un sistema de horno de tubo de vacío? Dominio de las constantes de velocidad de reacción para películas delgadas de carbonato

- ¿Qué condiciones ambientales específicas proporciona un horno de tubo de cuarzo horizontal durante la difusión de boro? - KINTEK

- ¿Cuál es la función de un horno tubular de alta temperatura de laboratorio? Impulsando la Reducción Topotáctica de Películas de Niquelato

- ¿Cómo se comparan los hornos de tubo con los hornos de caja? Elija el horno adecuado para su laboratorio

- ¿Cómo contribuyen los componentes de un horno tubular a su rendimiento general? Optimice la eficiencia de procesamiento térmico de su laboratorio