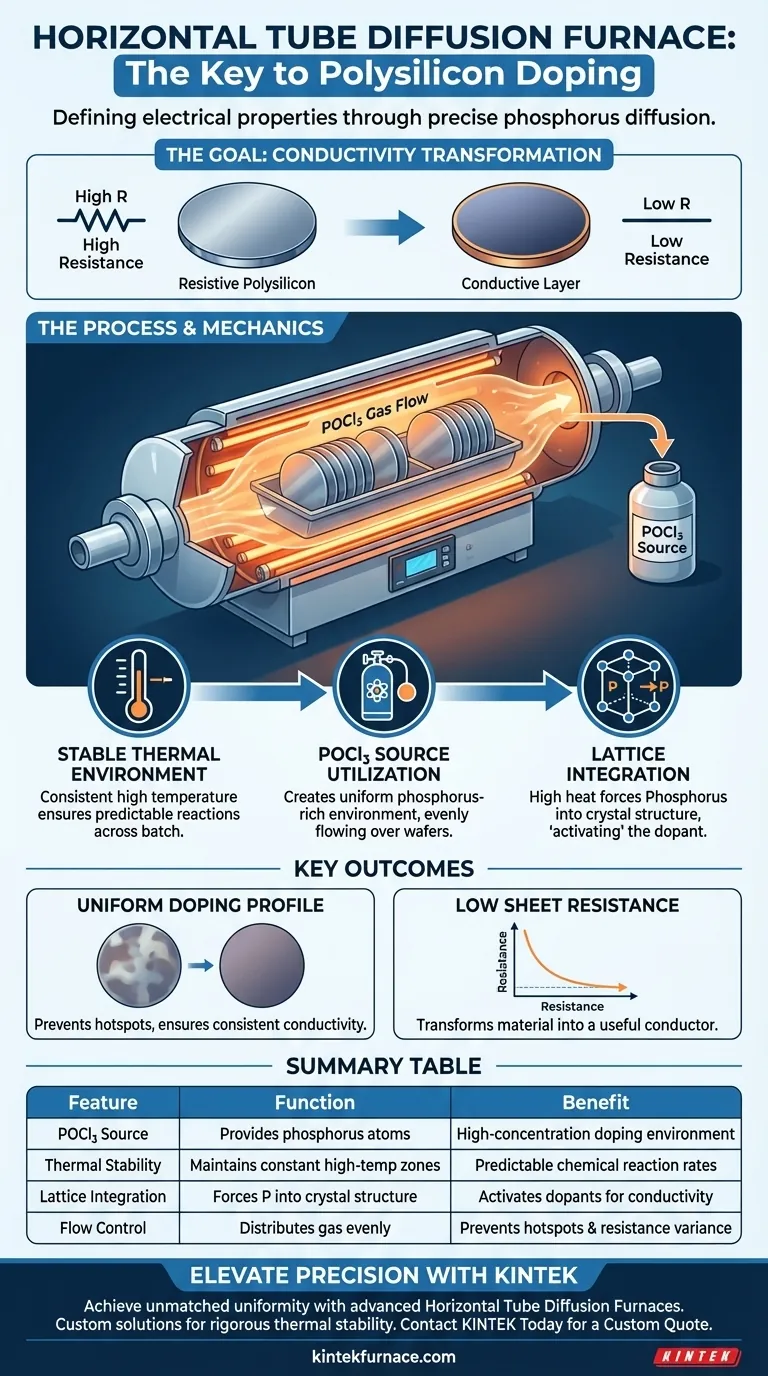

Un horno de difusión de tubos horizontales es el instrumento crítico utilizado para definir las propiedades eléctricas de las capas de polisilicio. Utiliza una fuente de oxicloruro de fósforo (POCl3) para introducir átomos de fósforo en el material. Al mantener un entorno de alta temperatura altamente estable, el horno asegura que estos átomos se integren uniformemente en la red cristalina del polisilicio para crear una capa conductora.

El propósito principal de este horno es facilitar la difusión uniforme de átomos de fósforo en la estructura de polisilicio, asegurando el perfil de dopaje activo necesario para una baja resistencia de lámina.

La Mecánica de la Dopación por Difusión

Creación de un Entorno Térmico Estable

El proceso de dopaje depende en gran medida de la energía térmica. El horno de difusión de tubos horizontales proporciona un entorno consistente y de alta temperatura.

Esta estabilidad es innegociable. Permite que la reacción química proceda a una velocidad predecible en todo el lote de obleas.

Uso de POCl3 como Fuente

El proceso emplea específicamente oxicloruro de fósforo (POCl3) como agente dopante.

Dentro del tubo calentado, el POCl3 crea un entorno rico en fósforo. El diseño del horno asegura que este gas fluya uniformemente sobre las capas de polisilicio depositadas.

Logro del Rendimiento Eléctrico

Integración en la Red

La mera exposición al fósforo no es suficiente; los átomos deben formar parte de la estructura del material.

El alto calor obliga a los átomos de fósforo a migrar e integrarse en la red cristalina del polisilicio. Esta integración estructural es lo que "activa" el dopante.

Uniformidad del Perfil de Dopaje

Para que un semiconductor funcione correctamente, la conductividad debe ser consistente.

El horno asegura que la difusión de fósforo sea uniforme en toda la capa. Esto evita puntos calientes o áreas de alta resistencia que podrían causar fallas en el dispositivo.

Reducción de la Resistencia de Lámina

El objetivo final de este proceso es alterar la resistencia eléctrica del material.

Al lograr un perfil de dopaje activo a través del calor y la integración adecuada, el proceso da como resultado una baja resistencia de lámina. Esto transforma el polisilicio de un material resistivo en un conductor útil.

Consideraciones Operacionales y Compensaciones

La Necesidad de Altas Temperaturas

Lograr la integración en la red requiere una energía térmica significativa.

Si bien es efectivo, este requisito de alta temperatura dicta un estricto "presupuesto térmico" para el proceso de fabricación para evitar dañar otras estructuras en la oblea.

Dependencia de la Estabilidad

El proceso es muy sensible a las fluctuaciones de temperatura.

Cualquier inestabilidad en el perfil de calor del horno puede provocar una dopación desigual. Esto resulta en una resistencia de lámina variable, lo que hace que la capa de polisilicio sea inconsistente y potencialmente inutilizable.

Optimización del Proceso de Dopaje

Para garantizar los mejores resultados al dopar capas de polisilicio, considere sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Conductividad: Priorice la estabilidad de la temperatura del horno para garantizar la máxima activación del fósforo y la menor resistencia de lámina posible.

- Si su enfoque principal es la Consistencia: Asegúrese de que el flujo de POCl3 y las zonas de temperatura estén perfectamente calibrados para lograr un perfil de dopaje activo uniforme en toda la red cristalina.

El horno de difusión de tubos horizontales sigue siendo el estándar para convertir polisilicio en bruto en un componente funcional y altamente conductor.

Tabla Resumen:

| Característica | Función en la Dopación de Polisilicio | Beneficio |

|---|---|---|

| Fuente de POCl3 | Proporciona átomos de fósforo para la difusión | Crea un entorno de dopaje de alta concentración |

| Estabilidad Térmica | Mantiene zonas constantes de alta temperatura | Asegura velocidades de reacción química predecibles |

| Integración en la Red | Introduce forzadamente el fósforo en la estructura cristalina | Activa los dopantes para la conductividad eléctrica |

| Control de Flujo | Distribuye el gas uniformemente en el lote de obleas | Previene puntos calientes localizados y variaciones de resistencia |

Mejore la Precisión de sus Semiconductores con KINTEK

¿Listo para lograr una uniformidad inigualable en sus perfiles de dopaje? Los hornos de difusión de tubos horizontales avanzados de KINTEK están diseñados para la rigurosa estabilidad térmica requerida para la difusión de POCl3 y la activación de polisilicio.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción. No deje que las fluctuaciones de temperatura comprometan su resistencia de lámina: confíe en los expertos en soluciones de laboratorio de alta temperatura.

Contacte a KINTEK Hoy para una Cotización Personalizada

Guía Visual

Referencias

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega la zona caliente de un horno tubular horizontal en el CVD para ITO? Domina la precisión de las películas delgadas

- ¿Qué papel juega un horno tubular de alta temperatura en la transformación de piezas fotopolimerizadas en poliimida completamente aromática?

- ¿Cómo se utiliza un horno tubular de laboratorio en el TG-DTA de polvos compuestos recubiertos de sílice? Guía de análisis experto

- ¿Por qué es necesario un horno tubular compatible con vacío ultra alto (UHV) para el beta-Ga2O3? Proteja la integridad de su semiconductor

- ¿Cuál es la función principal de un horno tubular en la producción de biocarbón? Transforme las fibras de pañales desechados con precisión

- ¿Por qué se integran un sistema de suministro de argón de alta pureza y un medidor de flujo en un horno tubular? Optimizar la calidad de la pirólisis

- ¿Cuál es la función de un horno tubular de alta temperatura en la síntesis de grafeno dopado con heteroátomos?

- ¿Cuál es la necesidad de un horno de resistencia tubular de precisión en la investigación de electrólisis de sales fundidas? ¡Garantice una precisión y reproducibilidad inigualables!