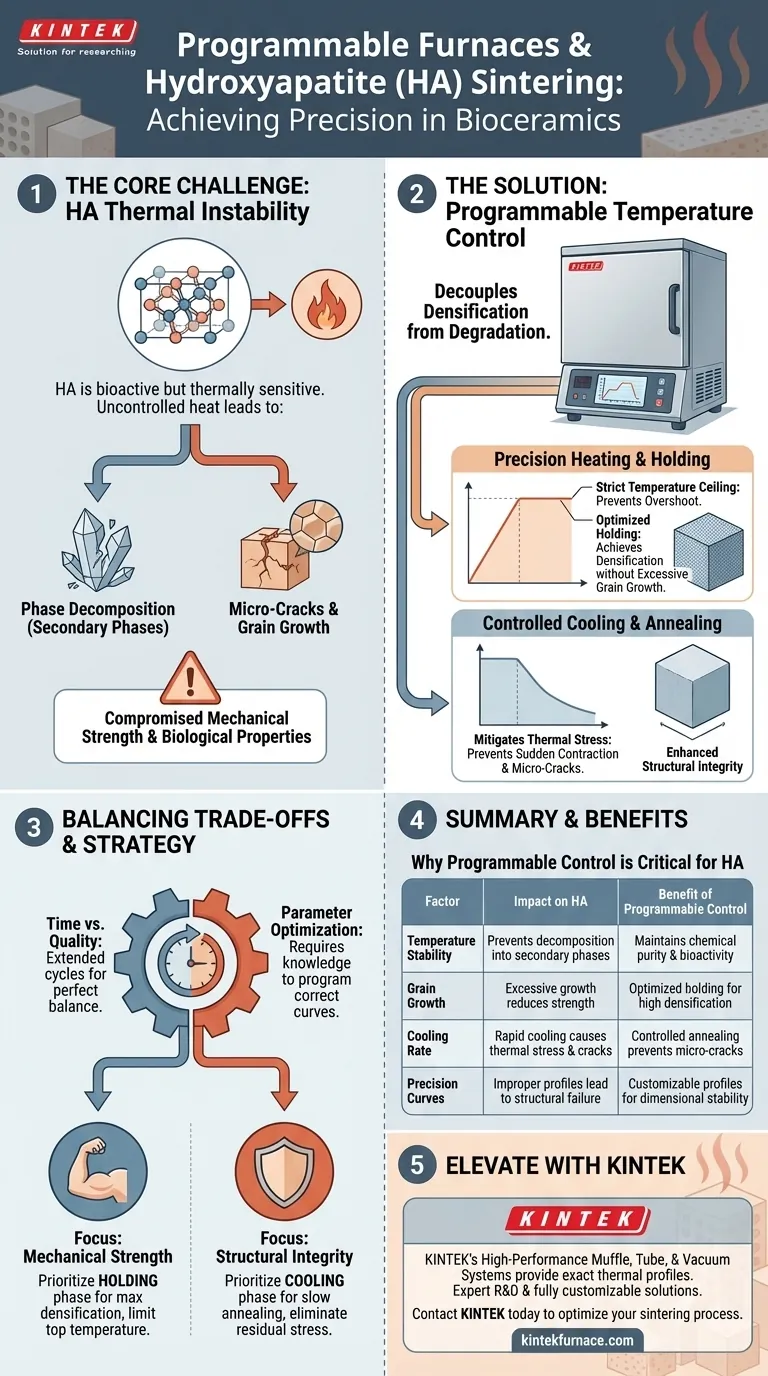

Un horno de control de temperatura programable es estrictamente necesario para la sinterización de hidroxiapatita (HA) porque este material es químicamente inestable y propenso a la descomposición de fases a altas temperaturas. Estos hornos proporcionan la capacidad de establecer tasas exactas de calentamiento, mantenimiento y enfriamiento, que es la única manera de lograr la densificación del material sin destruir la estructura química o causar grietas en la cerámica.

El valor central de un horno programable es su capacidad para desacoplar la densificación de la degradación. Le permite alcanzar las temperaturas requeridas para solidificar la cerámica mientras previene activamente las microgrietas y el crecimiento de grano que comprometen la resistencia mecánica.

El papel fundamental de la precisión térmica

Prevención de la descomposición de fases

La hidroxiapatita (HA) es bioactiva, pero también es sensible térmicamente. La referencia principal indica que la HA es propensa a la descomposición de fases cuando se expone a altas temperaturas no controladas.

Si la temperatura excede el límite o fluctúa, la HA se descompone en fases secundarias (como el fosfato tricálcico), alterando sus propiedades biológicas y mecánicas. Un horno programable elimina este riesgo al adherirse a un techo de temperatura estricto.

Equilibrio entre densificación y crecimiento de grano

Para hacer que un bloque de cerámica sea resistente, debe lograr la densificación, es decir, cerrar los poros entre las partículas. Sin embargo, el calor requerido para hacer esto también promueve el crecimiento excesivo de grano, lo que debilita el material.

Un horno programable permite tiempos de "mantenimiento" específicos. Este control preciso asegura que el material se vuelva lo suficientemente denso para el uso estructural, pero detiene el proceso de calentamiento antes de que los granos crezcan demasiado, optimizando la resistencia mecánica y la respuesta dieléctrica.

Gestión de la integridad estructural mediante recocido

Mitigación del estrés térmico

Las cerámicas son frágiles y malos conductores del calor. Los cambios rápidos de temperatura causan estrés térmico, lo que lleva a fallas inmediatas o defectos latentes.

Los hornos programables gestionan la tasa de enfriamiento con la misma precisión que la tasa de calentamiento. Este proceso de enfriamiento controlado previene la contracción repentina que rompe los enlaces cerámicos.

La importancia del recocido

La fase de enfriamiento en estos hornos actúa como un proceso de recocido. Como se señala en las referencias complementarias, este descenso controlado de la temperatura mitiga las tensiones residuales causadas por la expansión térmica.

Al bajar lentamente la temperatura según una curva preestablecida, el horno previene las microgrietas causadas por el choque térmico. Esto asegura que el bloque final mantenga la estabilidad dimensional y una alta tenacidad a la fractura.

Comprender las compensaciones

El equilibrio entre tiempo y calidad

El uso de un horno programable introduce una variable compleja: el tiempo. Para lograr el equilibrio perfecto entre densidad y tamaño de grano, los ciclos de sinterización a menudo requieren períodos prolongados de mantenimiento y enfriamiento.

Complejidad de la optimización de parámetros

Si bien el horno permite la precisión, no la garantiza automáticamente. El operador debe comprender la ciencia de los materiales lo suficiente como para programar las curvas correctas.

Una curva que calienta demasiado lentamente puede resultar en una sinterización incompleta, mientras que una curva que enfría demasiado rápido deja la pieza estructuralmente inestable. El hardware es tan efectivo como el perfil térmico programado en él.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de un horno programable para la sinterización de HA, alinee su estrategia de programación con los requisitos de uso final:

- Si su enfoque principal es la resistencia mecánica: Priorice la fase de "mantenimiento" del programa para maximizar la densificación, limitando estrictamente la temperatura máxima para inhibir el crecimiento de grano.

- Si su enfoque principal es la integridad estructural: Concéntrese en la fase de "enfriamiento", programando una curva de recocido lenta y prolongada para eliminar las tensiones residuales y prevenir las microgrietas.

La precisión en la sinterización no es un lujo para la hidroxiapatita; es el factor determinante entre una biocerámica utilizable y una muestra fallida.

Tabla resumen:

| Factor | Impacto en la hidroxiapatita (HA) | Beneficio del control programable |

|---|---|---|

| Estabilidad de la temperatura | Previene la descomposición de fases en fases secundarias | Mantiene la pureza química y la bioactividad |

| Crecimiento de grano | El crecimiento excesivo reduce la resistencia del material | Tiempos de mantenimiento optimizados para alta densificación |

| Tasa de enfriamiento | El enfriamiento rápido causa estrés térmico y grietas | El recocido controlado previene microgrietas |

| Curvas de precisión | Los perfiles incorrectos conducen a fallas estructurales | Calentamiento/enfriamiento personalizable para estabilidad dimensional |

Mejore la precisión de su biocerámica con KINTEK

No comprometa la bioactividad o la resistencia de sus muestras de hidroxiapatita. Los sistemas de hornos de mufla, tubulares y de vacío de alto rendimiento de KINTEK proporcionan los perfiles térmicos programables exactos necesarios para eliminar la descomposición de fases y el estrés térmico.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para satisfacer las necesidades únicas de investigadores de laboratorio y fabricantes de dispositivos médicos por igual. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de calentamiento avanzadas pueden optimizar su proceso de sinterización y garantizar un rendimiento superior del material.

Guía Visual

Referencias

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué es un horno mufla y cuál es su función principal? Descubra su papel en el procesamiento a alta temperatura

- ¿Cuál es la principal ventaja de un horno de mufla en comparación con otros tipos de hornos? Pureza Superior y Protección de Elementos

- ¿Qué condiciones proporcionan los hornos mufla de alta temperatura para la calcinación de Zirconia? Optimice su síntesis térmica

- ¿Cómo facilita un horno de resistencia tipo caja de alta temperatura el sinterizado de LLTO? Domine el control térmico preciso

- ¿Cómo contribuye un horno mufla de alta temperatura a la formación de la fase LSFCr? Optimizar la cristalinidad R3c

- ¿Cuál es el mecanismo de un horno mufla de caja en la preparación de óxido de magnesio activo en polvo? Guía Experta

- ¿Qué papel juega un horno mufla en la carbonización a 600°C de cáscaras de palma? Desbloquee carbón activado de alto rendimiento

- ¿Cuál es la atmósfera de un horno de mufla? Logre un control preciso del proceso para sus materiales