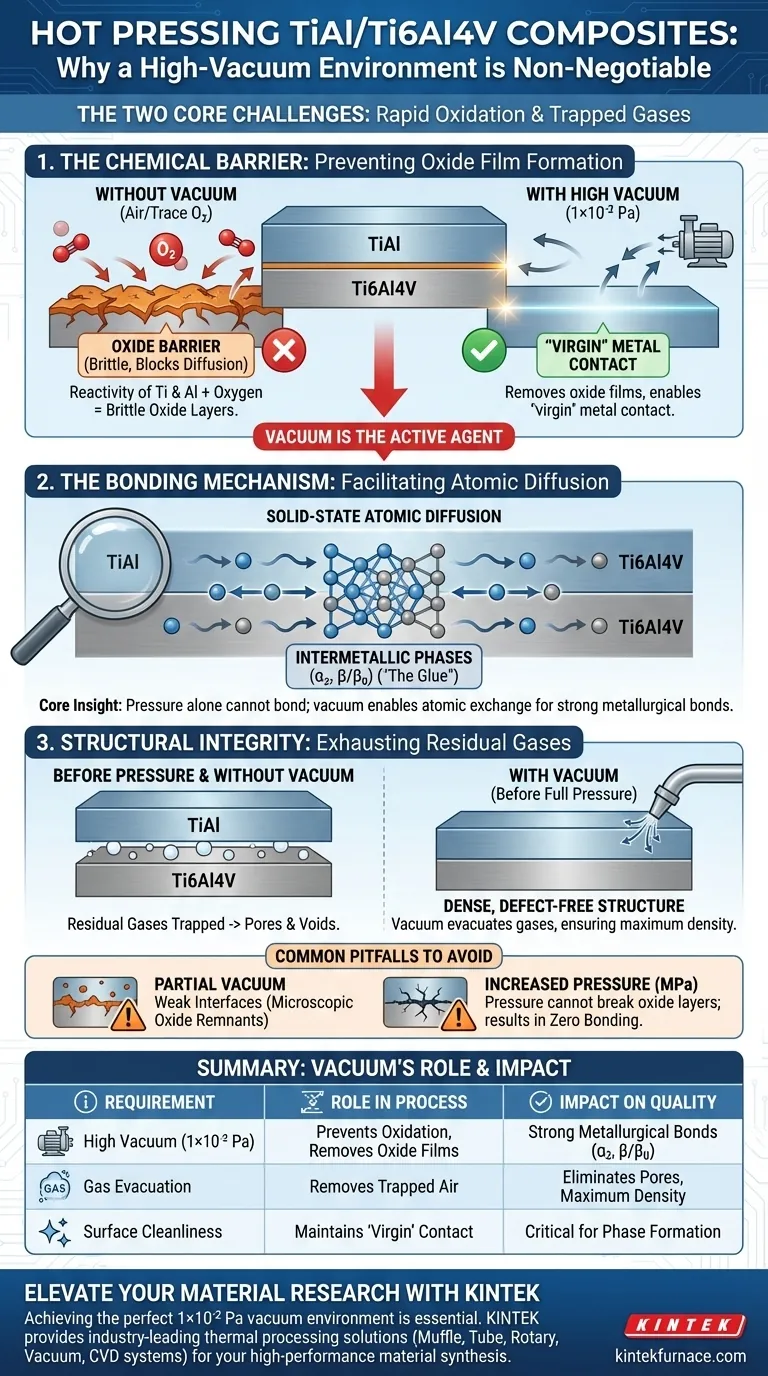

Un entorno de alto vacío es el requisito previo innegociable para el prensado en caliente exitoso de composites en capas de TiAl/Ti6Al4V. Sirve para dos funciones simultáneas: previene estrictamente la rápida oxidación de los elementos reactivos de titanio y aluminio a altas temperaturas, y evacúa físicamente los gases atrapados para garantizar una estructura densa y sin defectos. Sin este entorno, la unión metalúrgica es químicamente imposible.

La idea central La alta presión mecánica por sí sola no puede unir estos materiales; la interfaz debe estar químicamente limpia. El vacío elimina las barreras de la película de óxido, permitiendo que las superficies metálicas "vírgenes" entren en contacto directo. Este contacto es la única forma de permitir la difusión atómica necesaria para crear fases de compuestos intermetálicos fuertes.

La Barrera Química: Prevención de la Oxidación

La Reactividad del Titanio y el Aluminio

El titanio (Ti) y el aluminio (Al) son elementos altamente reactivos, especialmente cuando se exponen a las altas temperaturas (por ejemplo, 1000 °C) requeridas para el prensado en caliente.

En presencia de incluso cantidades traza de oxígeno, estos metales forman instantáneamente capas de óxido estables y quebradizas.

Eliminación de la Película de Óxido

Se requiere un alto vacío (típicamente 1×10⁻² Pa) para evitar la formación de estas películas de óxido o para desestabilizar las películas delgadas existentes.

Este entorno asegura que las superficies de las capas apiladas permanezcan como "metal virgen" en lugar de óxidos cerámicos.

Por qué Importa el Contacto "Virgen"

Las capas de óxido actúan como una barrera de difusión, bloqueando físicamente los átomos para que no se muevan entre capas.

Al mantener un vacío, se asegura que el metal crudo toque metal crudo, que es el requisito fundamental para cualquier unión posterior.

El Mecanismo de Unión: Habilitación de la Difusión Atómica

Facilitación del Transporte Intercapa

Una vez eliminada la barrera de óxido, el entorno de vacío permite una difusión atómica efectiva en estado sólido entre las capas de TiAl y Ti6Al4V.

Esta difusión no se trata simplemente de pegar capas; se trata de intercambiar átomos para crear un material continuo.

Formación de Fases Intermetálicas

El objetivo de esta difusión es formar fases de compuestos intermetálicos específicos, como las fases α₂ y β/β₀.

Estas fases actúan como el "pegamento" que crea una unión metalúrgica robusta, asegurando que el composite actúe como una sola unidad estructural en lugar de una pila de láminas separadas.

Integridad Estructural: Eliminación de Defectos Físicos

Evacuación de Gases Residuales

Antes de que las capas se compriman bajo alta presión mecánica (por ejemplo, 30 MPa), el aire y otros volátiles quedan atrapados naturalmente entre las láminas.

El entorno de vacío evacúa estos gases residuales antes de que el material cree un sello, evitando que queden atrapados permanentemente.

Garantía de Densidad del Material

Si estos gases no se eliminan, forman poros y huecos dentro del composite.

Un vacío asegura que el material final sea denso y libre de defectos de poros de gas, lo cual es crucial para mantener la resistencia mecánica y la resistencia a la fatiga.

Errores Comunes a Evitar

El Riesgo del "Vacío Parcial"

Lograr un vacío "rugoso" a menudo es insuficiente; si la presión no es lo suficientemente baja (por ejemplo, significativamente más alta que 1×10⁻² Pa), aún puede ocurrir una oxidación parcial.

Esto da como resultado "interfaces débiles" donde la unión parece exitosa visualmente pero falla bajo estrés debido a restos de óxido microscópicos.

Malentendido de Presión vs. Vacío

Es un error común creer que aumentar la presión mecánica (MPa) puede compensar un vacío deficiente.

La presión cierra las brechas, pero no puede romper una capa de óxido continua; sin un vacío adecuado, simplemente está presionando dos superficies oxidadas, lo que resulta en cero unión metalúrgica.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la integridad de sus composites de TiAl/Ti6Al4V, siga estos principios:

- Si su enfoque principal es la Resistencia de la Interfaz: Priorice alcanzar y mantener un vacío de al menos 1×10⁻² Pa para garantizar la formación de fases α₂ y β/β₀.

- Si su enfoque principal es la Eliminación de Defectos: Asegúrese de que el vacío se aplique antes de que se ejerza la presión mecánica total para permitir que los gases intercapa residuales escapen por completo.

En última instancia, el vacío no es solo una condición ambiental; es el agente activo que transforma láminas apiladas en un composite unificado de alto rendimiento.

Tabla Resumen:

| Requisito | Función en el Proceso | Impacto en la Calidad del Composite |

|---|---|---|

| Alto Vacío (1×10⁻² Pa) | Previene la oxidación y elimina películas de óxido | Permite la difusión atómica para uniones metalúrgicas fuertes |

| Evacuación de Gases | Elimina el aire atrapado entre capas | Elimina poros y huecos para una máxima densidad |

| Limpieza de Superficie | Mantiene el contacto de metal "virgen" | Permite la formación de fases críticas α₂ y β/β₀ |

| Presión Mecánica | Cierra brechas físicas | Comprime las capas en una unidad estructural unificada |

Mejore su Investigación de Materiales con KINTEK

Lograr el entorno de vacío perfecto de 1×10⁻² Pa es esencial para la integridad de los composites de TiAl/Ti6Al4V. KINTEK ofrece soluciones de procesamiento térmico líderes en la industria diseñadas para cumplir con estos rigurosos estándares. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos totalmente personalizables para sus necesidades específicas de laboratorio.

No permita que la oxidación comprometa sus resultados. Contacte a nuestros especialistas hoy mismo para encontrar el horno de vacío ideal para su síntesis de materiales de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son las funciones principales de un horno de prensado en caliente al vacío en la densificación de cerámicas de Cr2AlC?

- ¿Cómo influye el control de la temperatura en un horno de prensado en caliente al vacío en la calidad de la interfaz de los compuestos de Ti-Al?

- ¿Qué es la sinterización por prensado en caliente y cómo se utiliza con polvos metálicos y cerámicos? Logre una densidad y un rendimiento superiores

- ¿Cómo afecta el entorno de vacío al prensado en caliente de compuestos AlMgTi? Desbloquee una unión y densidad superiores

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío en el procesamiento de Ti/Al2O3? Lograr una densidad del 99%

- ¿Qué es una máquina de prensa de vacío? Logre una laminación y densificación perfectas y sin huecos

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada