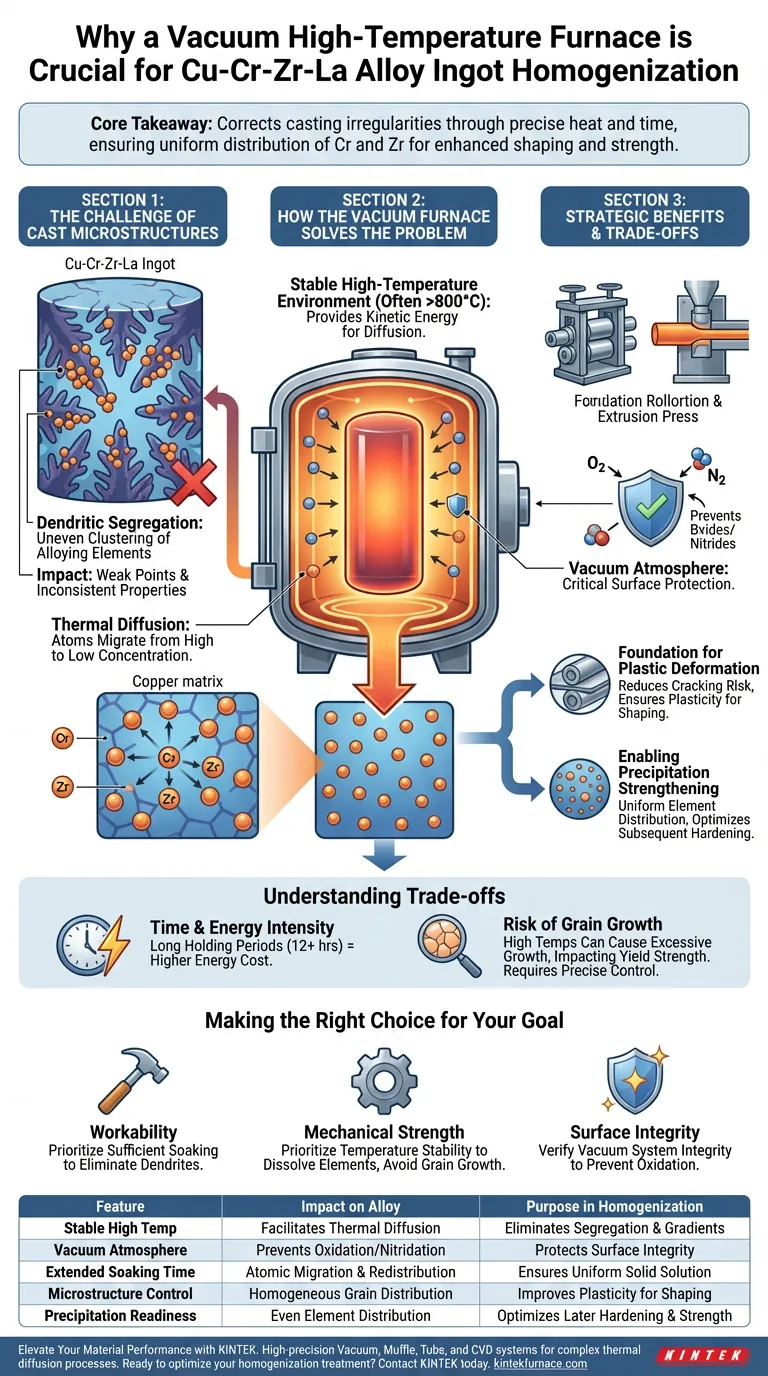

Un horno de alta temperatura al vacío es esencial para el tratamiento de lingotes de Cu-Cr-Zr-La porque crea las condiciones termodinámicas específicas requeridas para corregir las irregularidades microestructurales formadas durante la fundición. Al mantener una temperatura elevada y estable durante períodos prolongados, el horno permite la difusión térmica, lo que elimina la segregación dendrítica y garantiza una distribución uniforme de los elementos de aleación.

Conclusión principal: La fundición crea inherentemente una distribución desigual de elementos (segregación). El horno de vacío utiliza calor y tiempo precisos para redistribuir uniformemente los átomos de cromo y zirconio en toda la matriz de cobre, creando la uniformidad estructural necesaria para el posterior conformado y fortalecimiento.

El desafío de las microestructuras de fundición

El problema de la segregación dendrítica

Durante la fundición inicial de las aleaciones Cu-Cr-Zr-La, el metal fundido se enfría y solidifica rápidamente. Este proceso da lugar naturalmente a la segregación dendrítica, donde los elementos de aleación se agrupan de manera desigual en lugar de mezclarse perfectamente.

El impacto de la distribución desigual

Sin tratamiento, elementos como el cromo (Cr) y el zirconio (Zr) permanecen concentrados en áreas específicas (dendritas) mientras agotan otras. Esta falta de uniformidad crea puntos débiles en el material y hace imposible lograr propiedades mecánicas consistentes.

Cómo el horno resuelve el problema

Proporcionar energía cinética para la difusión

El horno proporciona un entorno estable de alta temperatura (a menudo superior a 800 °C) que energiza los átomos dentro de la aleación. Esta energía térmica aumenta la vibración atómica, dando a los átomos de soluto la potencia cinética que necesitan para migrar a través de la red de cobre.

Eliminación de gradientes de composición

A través del mecanismo de difusión térmica, los átomos se mueven de áreas de alta concentración a áreas de baja concentración. Durante un período de mantenimiento prolongado, este movimiento borra gradualmente las diferencias químicas causadas por la segregación, lo que resulta en una solución sólida homogénea.

Protección mediante entorno de vacío

Si bien el mecanismo principal es térmico, la atmósfera de vacío es fundamental para proteger la superficie del lingote. A temperaturas de homogeneización, el cobre y sus elementos de aleación son muy reactivos al oxígeno; el vacío evita la formación de óxidos o nitruros quebradizos que degradarían la calidad superficial del material.

Beneficios estratégicos para el procesamiento posterior

Base para la deformación plástica

Una microestructura homogeneizada es mecánicamente uniforme, lo que reduce significativamente el riesgo de agrietamiento durante el conformado físico. Este tratamiento asegura que el lingote tenga la plasticidad necesaria para someterse a procesos como la extrusión o el laminado sin fallar.

Habilitación del endurecimiento por precipitación

La resistencia final de las aleaciones Cu-Cr-Zr-La proviene del endurecimiento por precipitación en una etapa posterior del ciclo de fabricación. La homogeneización asegura que el Cr y el Zr se distribuyan uniformemente en la matriz primero, lo que les permite precipitar de manera uniforme y efectiva durante los tratamientos de envejecimiento posteriores.

Comprensión de las compensaciones

Intensidad de tiempo y energía

La homogeneización no es un proceso rápido; a menudo requiere mantener el material a altas temperaturas durante 12 horas o más. Esto lo convierte en un paso intensivo en energía que aumenta el tiempo y el costo del ciclo de fabricación general.

Riesgo de crecimiento de grano

Si bien las altas temperaturas facilitan la difusión, también pueden inducir un crecimiento de grano excesivo si no se controlan cuidadosamente. Si los granos se vuelven demasiado grandes, la resistencia a la fluencia del material puede disminuir, lo que requiere un equilibrio entre un tiempo de difusión suficiente y el control del tamaño de grano.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de su aleación Cu-Cr-Zr-La, alinee sus parámetros de procesamiento con sus objetivos específicos:

- Si su enfoque principal es la trabajabilidad: Asegúrese de que el tiempo de remojo sea suficiente para eliminar por completo las estructuras dendríticas, ya que cualquier segregación residual puede provocar grietas durante la extrusión.

- Si su enfoque principal es la resistencia mecánica: Priorice la estabilidad precisa de la temperatura para disolver completamente los elementos de aleación sin causar un crecimiento de grano excesivo, preparando el escenario para un endurecimiento por precipitación óptimo.

- Si su enfoque principal es la integridad superficial: Verifique la integridad del sistema de vacío para prevenir la oxidación a alta temperatura, lo que elimina la necesidad de una limpieza superficial agresiva posterior.

El horno de alta temperatura al vacío transforma una fundición cruda y desigual en un material uniforme y de alto rendimiento listo para la fabricación avanzada.

Tabla resumen:

| Característica | Impacto en la aleación Cu-Cr-Zr-La | Propósito en la homogeneización |

|---|---|---|

| Temperatura alta y estable | Facilita la difusión térmica | Elimina la segregación dendrítica y los gradientes químicos |

| Atmósfera de vacío | Previene la oxidación y la nitruración | Protege la integridad superficial de la matriz de cobre |

| Tiempo de remojo prolongado | Migración y redistribución atómica | Asegura una solución sólida uniforme en todo el lingote |

| Control de la microestructura | Distribución homogénea de los granos | Mejora la plasticidad para extrusión y laminado |

| Preparación para la precipitación | Distribución uniforme de los elementos | Optimiza el endurecimiento posterior y la resistencia mecánica |

Mejore el rendimiento de su material con KINTEK

Logre la máxima uniformidad estructural y estabilidad química para sus aleaciones especializadas. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío, mufla, tubo y CVD de alta precisión diseñados para dominar procesos complejos de difusión térmica. Ya sea que esté procesando lingotes de Cu-Cr-Zr-La o desarrollando materiales de próxima generación, nuestros hornos de alta temperatura de laboratorio personalizables brindan el entorno estable necesario para eliminar la segregación y prevenir la oxidación.

¿Listo para optimizar su tratamiento de homogeneización? Contacte a KINTEK hoy para una solución a medida.

Guía Visual

Referencias

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué es necesario un horno de secado al vacío a alta temperatura para el carbono duro? Proteja la integridad de su material

- ¿Por qué es necesario tratar las muestras de carbono poroso en un horno de secado al vacío a 90 °C antes del recubrimiento del electrodo?

- ¿Cómo respaldan los hornos de vacío la investigación y el desarrollo? Desbloquee entornos puros y controlados para avances innovadores

- ¿Qué papel juegan los hornos de recocido al vacío en el procesamiento de materiales ópticos? Mejore la claridad y el rendimiento de su óptica

- ¿Cuál es el papel del modelo de Ordinarias Discretas (DO) en la simulación de hornos de vacío? Dominio de la transferencia de calor radiante

- ¿Cuáles son los principales requisitos técnicos para las bombas de vacío en hornos de sinterización al vacío? Garantice la pureza y la eficiencia del material

- ¿Cuáles son algunas aplicaciones industriales de los hornos de vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuál es la temperatura máxima alcanzable en un horno de sinterización al vacío? Adapte su proceso con precisión