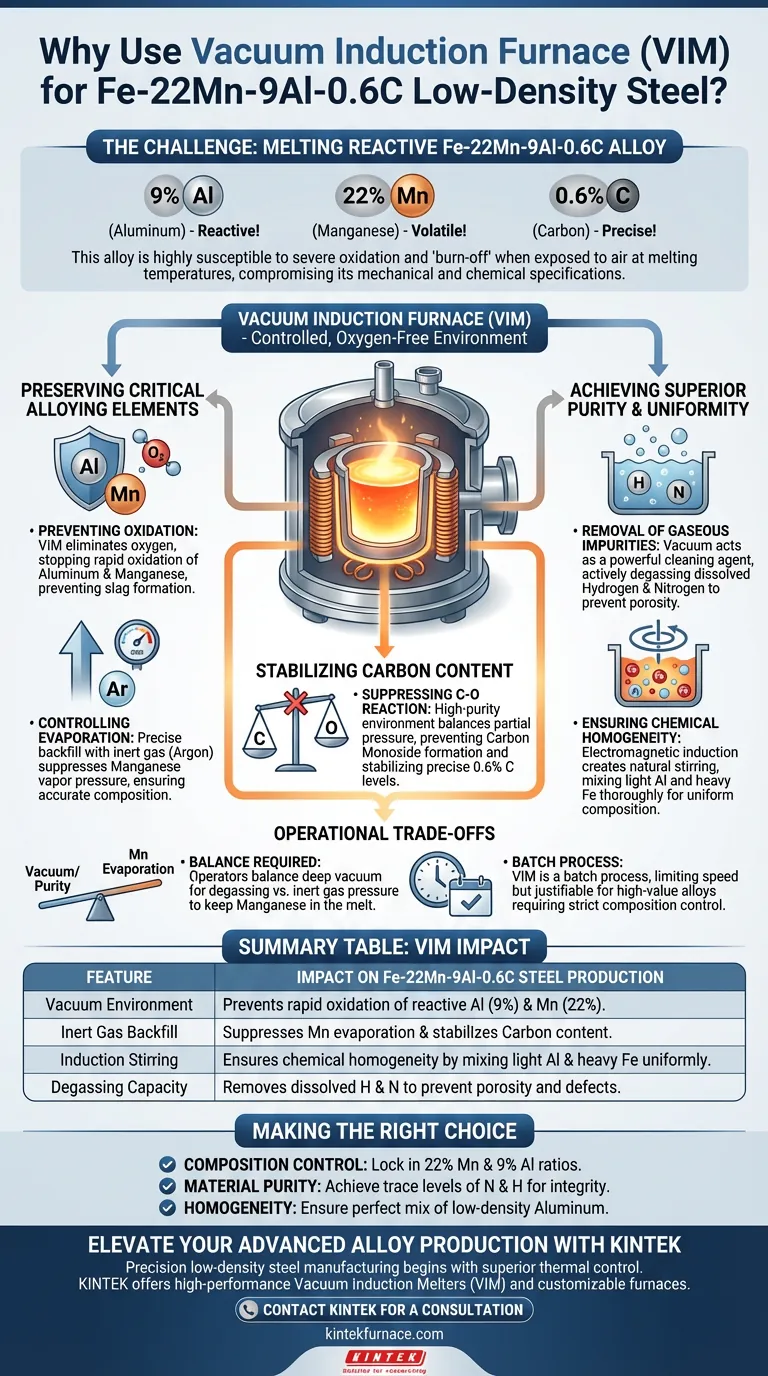

Se emplea un horno de inducción al vacío (VIM) específicamente para crear un entorno controlado y libre de oxígeno esencial para fundir acero de baja densidad Fe-22Mn-9Al-0.6C. Dado que esta aleación contiene altas concentraciones de aluminio y manganeso reactivos, este proceso es indispensable para prevenir la oxidación severa, minimizar los niveles de impurezas y garantizar que la composición química permanezca uniforme en todo el lingote.

La presencia de un 9% de aluminio y un 22% de manganeso hace que este acero sea muy susceptible a la degradación cuando se expone al aire a temperaturas de fusión. Un horno de inducción al vacío es la solución definitiva para prevenir la "combustión" de estos elementos críticos, asegurando que el material final cumpla con sus precisas especificaciones mecánicas y químicas.

Preservación de Elementos de Aleación Críticos

El principal desafío en la fusión de Fe-22Mn-9Al-0.6C es la alta reactividad de sus componentes definitorios.

Prevención de la Oxidación de Aluminio y Manganeso

El aluminio y el manganeso son elementos químicamente activos que reaccionan instantáneamente con el oxígeno a altas temperaturas. Sin un entorno de vacío, estos elementos se oxidarían rápidamente, formando inclusiones no deseadas (escoria) en lugar de integrarse en la matriz de acero. El VIM elimina el oxígeno atmosférico, asegurando que estos costosos elementos de aleación se retengan en el baño fundido.

Control de la Volatilidad y la Evaporación

El manganeso tiene una alta presión de vapor, lo que significa que puede evaporarse fácilmente durante la fusión. El proceso de inducción al vacío permite un control atmosférico preciso, utilizando a menudo un rellenado de gas inerte (como argón) para suprimir la evaporación. Esto asegura que se alcance con precisión el objetivo del 22% de manganeso sin necesidad de una compensación excesiva de materia prima.

Logro de una Pureza y Uniformidad Superiores

Más allá del ahorro de elementos de aleación, el proceso VIM mejora significativamente la calidad de la microestructura del acero.

Eliminación de Impurezas Gaseosas

El entorno de vacío actúa como un potente agente de limpieza. Facilita activamente la eliminación de gases disueltos como nitrógeno e hidrógeno del baño fundido. Esta "desgasificación" previene la porosidad y los defectos en el acero solidificado, lo cual es fundamental para mantener propiedades mecánicas de alta densidad.

Garantía de Homogeneidad Química

La inducción electromagnética crea una acción de agitación natural dentro del metal fundido. Este movimiento constante asegura que el aluminio más ligero y el hierro más pesado se mezclen a fondo. Esto resulta en una composición químicamente uniforme en todo el lingote, previniendo la segregación que podría conducir a puntos débiles en aleaciones de gran volumen.

Estabilización del Contenido de Carbono

Para una aleación que depende de un 0.6% de carbono para su resistencia, mantener niveles precisos de carbono es difícil pero esencial.

Supresión de la Reacción Carbono-Oxígeno

En la fusión estándar, el carbono puede reaccionar con el oxígeno para formar gas monóxido de carbono, lo que lleva a una pérdida de contenido de carbono. Al mantener un entorno de alta pureza, a menudo complementado con argón a presiones específicas (por ejemplo, 30.000 Pa), el horno suprime esta reacción. Esto equilibra la presión parcial sobre el baño fundido, estabilizando el contenido de carbono y previniendo la intrusión de impurezas.

Comprensión de las Compensaciones Operativas

Si bien el VIM es técnicamente superior para esta aleación, introduce restricciones específicas que deben gestionarse.

Gestión de la Evaporación de Mn frente a la Desgasificación

Existe un delicado equilibrio entre crear un vacío profundo para la pureza y mantener suficiente presión para mantener el manganeso en el baño fundido. Si el vacío es demasiado alto, aumenta la evaporación del manganeso; si es demasiado bajo, la desgasificación es menos efectiva. Los operadores deben controlar cuidadosamente la presión (a menudo utilizando argón) para navegar esta compensación.

Límites de Rendimiento de Producción

El VIM es inherentemente un proceso por lotes, distinto de los métodos de colada continua utilizados para aceros estándar. Esto limita la velocidad de producción y aumenta el costo por tonelada. Solo se justifica para aleaciones de alto valor como el Fe-22Mn-9Al-0.6C, donde el control de la composición es primordial.

Tomando la Decisión Correcta para su Objetivo

El uso de un horno de inducción al vacío es una decisión estratégica basada en los estrictos requisitos de la producción de acero de baja densidad.

- Si su enfoque principal es el Control de la Composición: Confíe en el VIM para fijar las proporciones de 22% de Mn y 9% de Al, previniendo las pérdidas oxidativas que ocurren en la fusión al aire libre.

- Si su enfoque principal es la Pureza del Material: Utilice el VIM para desgasificar activamente el baño fundido, reduciendo el nitrógeno y el hidrógeno a niveles traza para una integridad estructural superior.

- Si su enfoque principal es la Homogeneidad: Aproveche la agitación electromagnética inherente a la calefacción por inducción para asegurar que el aluminio de baja densidad se mezcle perfectamente con la matriz de hierro.

En última instancia, para el acero Fe-22Mn-9Al-0.6C, el horno de inducción al vacío no es solo una herramienta de calentamiento; es un recipiente de procesamiento químico que garantiza la integridad del diseño de la aleación.

Tabla Resumen:

| Característica | Impacto en la Producción de Acero Fe-22Mn-9Al-0.6C |

|---|---|

| Entorno de Vacío | Previene la oxidación rápida de Aluminio (9%) y Manganeso (22%) reactivos. |

| Rellenado de Gas Inerte | Suprime la evaporación de Manganeso y estabiliza el contenido de Carbono. |

| Agitación por Inducción | Asegura la homogeneidad química mezclando uniformemente el Al ligero y el Fe pesado. |

| Capacidad de Desgasificación | Elimina el Hidrógeno y el Nitrógeno disueltos para prevenir porosidad y defectos. |

Mejore su Producción de Aleaciones Avanzadas con KINTEK

La precisión en la fabricación de acero de baja densidad comienza con un control térmico superior. Respaldado por I+D y fabricación expertas, KINTEK ofrece Melters de Inducción al Vacío (VIM) de alto rendimiento, sistemas CVD y hornos de alta temperatura de laboratorio personalizables diseñados para manejar las aleaciones más reactivas.

Ya sea que esté refinando aceros Fe-Mn-Al-C o desarrollando materiales de próxima generación, nuestros sistemas proporcionan el entorno libre de oxígeno y la precisión electromagnética que necesita para garantizar la integridad del material.

¿Listo para optimizar su proceso de fusión? Contacte a KINTEK hoy mismo para una consulta

Guía Visual

Referencias

- Yihao Zhou, Dong Han. Secondary Phase Precipitation in Fe-22Mn-9Al-0.6C Low-Density Steel during Continuous Cooling Process. DOI: 10.3390/ma17030631

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios de usar hornos de inducción para la fusión de cobre? Mejora la calidad, la eficiencia y la seguridad

- ¿Por qué se requiere un horno de calentamiento por inducción de alta temperatura para el recocido de alambre de paladio? Optimizar la preparación de nanopartículas

- ¿Cómo mantiene un horno de fusión por arco al vacío la pureza del material? Síntesis Esencial para HEAs de AlCrFeCuNi-(Vx)

- ¿Qué tipos de materiales se pueden procesar mediante calentamiento por inducción? Una guía sobre materiales conductores y no conductores

- ¿Por qué se prefiere un horno de fusión por inducción al vacío (VIM) para las superaleaciones de alta entropía AlCoCrFeNi? Logre la máxima pureza.

- ¿Por qué es necesario prefundir titanio antes de las aleaciones CoCrFeNiZr0.3? Purificación Esencial para la Pureza

- ¿Cuál es el papel de la frecuencia en la fusión de polvos de PGM en un horno de inducción? Esencial para un calentamiento y una fusión eficientes.

- ¿Qué es un horno de fundición al vacío y cuál es su propósito principal? Logre la pureza en la fundición de metales de alto rendimiento