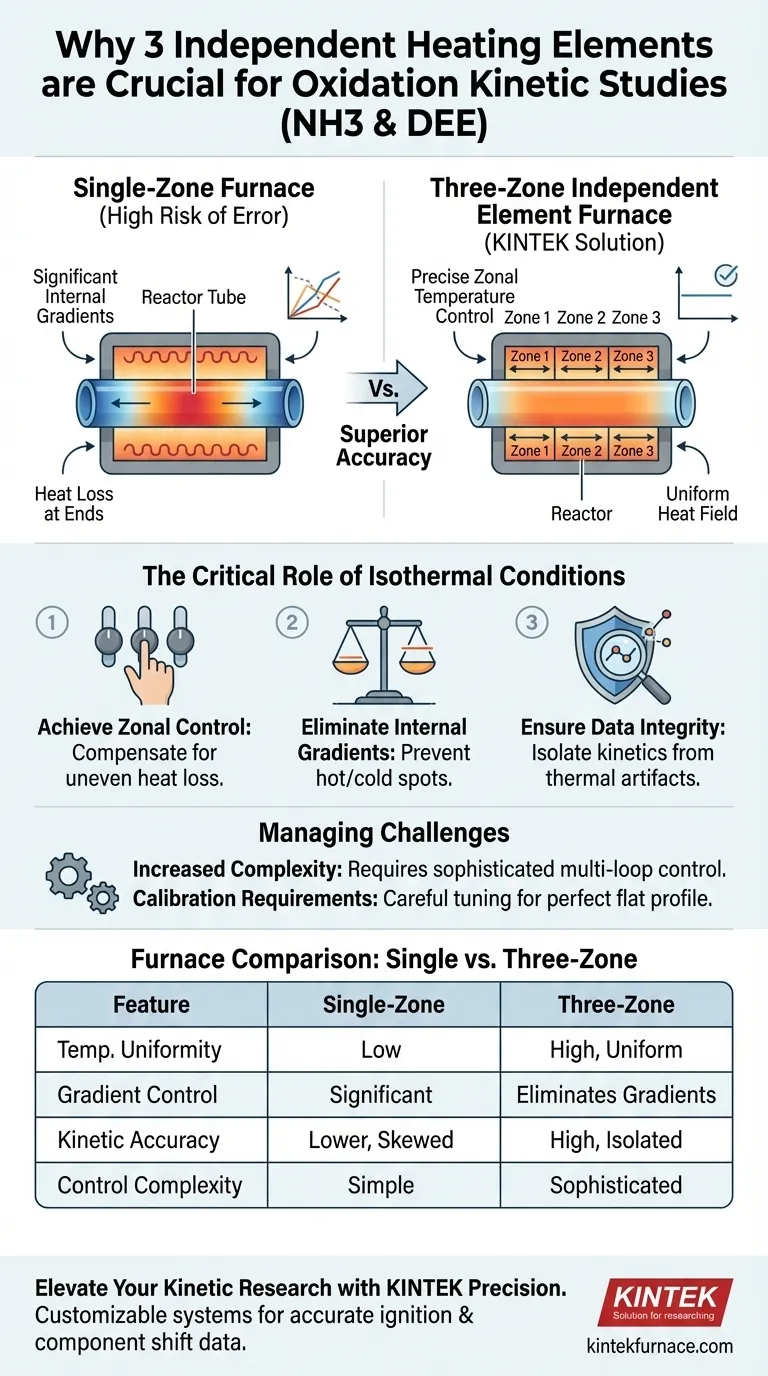

La razón principal para usar un horno eléctrico con tres elementos calefactores independientes es lograr un control preciso de la temperatura zonal, lo que crea un campo de calor altamente estable y uniforme. En estudios cinéticos de oxidación de amoníaco (NH3) y dietil éter (DEE), esta configuración específica es esencial para eliminar los gradientes de temperatura internos que podrían sesgar los resultados experimentales.

Al erradicar las inconsistencias térmicas, esta configuración garantiza que los fenómenos observados, como las temperaturas de ignición y los cambios de componentes, sean impulsados puramente por las temperaturas experimentales establecidas en lugar de las fluctuaciones de calor locales.

El papel fundamental de las condiciones isotérmicas

Para comprender por qué un solo elemento calefactor es insuficiente para estos estudios de oxidación específicos, es necesario examinar los requisitos para la precisión cinética.

Lograr el control de temperatura zonal

Un horno con tres elementos independientes permite a los investigadores manipular el perfil de calor en diferentes secciones o zonas del reactor.

Esta capacidad es vital porque la pérdida de calor rara vez es uniforme en un tubo de reacción; los extremos a menudo pierden calor más rápido que el centro.

Eliminación de gradientes internos

Al ajustar la potencia a los tres elementos independientes, el sistema puede compensar la pérdida de calor desigual.

Esto da como resultado un campo de calor uniforme en toda la zona de reacción.

Sin este ajuste "zonal", se formarían gradientes de temperatura internos, creando puntos calientes o fríos que distorsionan el verdadero entorno de reacción.

Garantizar la integridad de los datos

El objetivo final de utilizar este horno especializado es aislar la cinética química de los artefactos térmicos.

Aislamiento de variables experimentales

En los estudios de oxidación, los investigadores necesitan saber que una reacción ocurrió porque la temperatura general alcanzó un punto de ajuste específico, no porque un punto caliente localizado la activó prematuramente.

El sistema de tres elementos garantiza que la lectura de temperatura represente todo el volumen de reacción.

Precisión en estudios de ignición

La referencia principal destaca la importancia de esta configuración para determinar las temperaturas de ignición.

Si el campo de calor no es uniforme, los datos de ignición se vuelven poco confiables, ya que la reacción puede iniciarse a una temperatura diferente de la que se está registrando.

El control térmico preciso garantiza que los cambios de componentes y los puntos de ignición sean reflejos precisos de las propiedades químicas del amoníaco y el dietil éter.

Comprender los desafíos

Si bien un horno multizona proporciona una precisión superior, introduce complejidades operativas específicas que deben gestionarse.

Mayor complejidad del sistema

El uso de tres elementos independientes requiere una estrategia de control más sofisticada que un horno de una sola zona.

Debe monitorear y equilibrar tres bucles de retroalimentación separados para mantener el campo uniforme.

Requisitos de calibración

Lograr un perfil de temperatura perfectamente plano requiere una sintonización cuidadosa.

Si las tres zonas no se sincronizan correctamente, puede inducir inadvertidamente los mismos gradientes que intenta eliminar.

Tomar la decisión correcta para su objetivo

Al diseñar o evaluar una configuración experimental para la cinética de oxidación, la elección del horno afecta directamente la validez de los datos.

- Si su enfoque principal es determinar umbrales de ignición precisos: Debe utilizar un horno multizona para garantizar que la ignición sea activada por la temperatura global, no por una anomalía local.

- Si su enfoque principal es analizar los cambios de componentes: Priorice un campo de calor uniforme para garantizar que las tasas de conversión química sean consistentes en toda la longitud del reactor.

Esta configuración térmica especializada es el estándar para garantizar que sus datos cinéticos reflejen la realidad química, no el error térmico.

Tabla resumen:

| Característica | Horno de una zona | Horno de tres zonas con elementos independientes |

|---|---|---|

| Uniformidad de temperatura | Alto riesgo de pérdida de calor en los extremos del tubo | Compensa las pérdidas en los extremos; campo de calor uniforme |

| Control de gradiente | Gradientes internos significativos | Elimina gradientes internos mediante ajuste zonal |

| Precisión cinética | Menor; los puntos calientes/fríos sesgan los datos de ignición | Alta; aísla la cinética química de los artefactos térmicos |

| Complejidad del control | Bucle de retroalimentación único y simple | Estrategia de control multiloop sofisticada |

| Idoneidad de la aplicación | Calefacción general de laboratorio | Estudios precisos de cinética de oxidación e ignición |

Mejore su investigación cinética con la precisión de KINTEK

La precisión en los estudios de oxidación comienza con un entorno térmico uniforme. KINTEK proporciona sistemas de hornos de mufla, tubulares y de vacío líderes en la industria, diseñados específicamente para eliminar los gradientes térmicos a través de un control multizona avanzado. Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura son totalmente personalizables para cumplir con las rigurosas demandas de su investigación de amoníaco y dietil éter.

No permita que los artefactos térmicos comprometan la integridad de sus datos. Contacte a KINTEK hoy mismo para descubrir cómo nuestras soluciones de calefacción personalizables pueden mejorar la eficiencia y la precisión de su laboratorio.

Guía Visual

Referencias

- Adrián Ruiz-Gutiérrez, María U. Alzueta. A flow reactor study of NH<sub>3</sub>/DEE oxidation. DOI: 10.26754/jji-i3a.202511914

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se utilizan crisoles de corindón en la evaporación de magnesio? Por su Pureza y Estabilidad Térmica Insuperables

- ¿Qué hace que el alambre de aleación de Nicromo 80/20 sea adecuado para elementos calefactores a 800°C? Perspectivas de expertos sobre la durabilidad

- ¿Cuáles son las aplicaciones de la fibra de vidrio en los elementos calefactores? Esencial para soluciones de calefacción flexibles y de baja temperatura

- ¿Los calentadores cerámicos vienen con temporizadores? Encuentre las mejores opciones de temporizador y termostato

- ¿Cuáles son los beneficios de eficiencia operativa de los elementos calefactores de MoSi2? Aumente la productividad y reduzca los costos

- ¿Por qué son necesarios los calentadores de resistencia de laboratorio y la pintura de plata para el crecimiento de BaTiO3 mediante PLD? Garantizar la integridad de la película

- ¿Qué propiedades de los materiales hacen que los elementos calefactores de MoSi2 sean adecuados para aplicaciones a altas temperaturas? Descubra la durabilidad de autocuración

- ¿Cuáles son las características operativas de los elementos calefactores de SiC?Principales ventajas y aplicaciones