El Nicromo 80/20 es la aleación ideal para elementos calefactores industriales principalmente debido a su combinación única de alta resistividad eléctrica y resistencia excepcional a la degradación física y química a altas temperaturas. Permite que los hornos operen continuamente a 800°C convirtiendo eficientemente la electricidad en calor mientras mantiene la integridad estructural contra la oxidación y la fluencia.

Conclusión Clave Si bien muchos metales pueden generar calor, pocos pueden sobrevivir al proceso. El Nicromo 80/20 es esencial para los hornos industriales porque equilibra la eficiencia térmica con la resistencia a la "fluencia a alta temperatura", evitando que el elemento se deforme o falle bajo su propio peso durante operaciones sostenidas a 800°C.

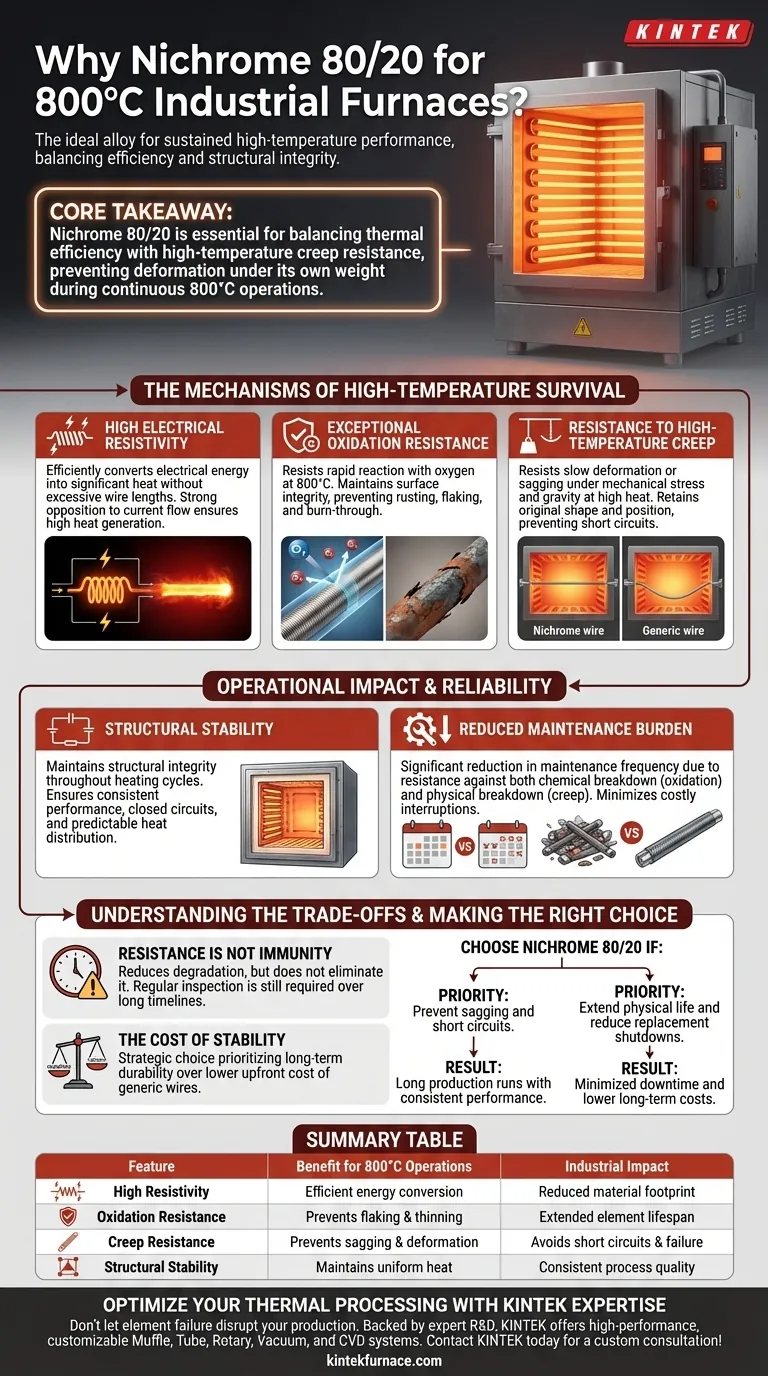

Los Mecanismos de Supervivencia a Alta Temperatura

Para comprender por qué se especifica el Nicromo 80/20 para estos entornos, debemos observar cómo maneja los tres principales factores estresantes de la calefacción industrial: resistencia eléctrica, ataque químico y estrés mecánico.

Alta Resistividad Eléctrica

La función principal de un elemento calefactor es convertir la energía eléctrica en energía térmica.

El Nicromo 80/20 posee una alta resistividad eléctrica. Esta propiedad asegura que el material se oponga fuertemente al flujo de electricidad, generando calor significativo en el proceso sin requerir longitudes excesivas de alambre.

Excepcional Resistencia a la Oxidación

A 800°C, la mayoría de los metales estándar reaccionan rápidamente con el oxígeno, lo que provoca que se oxiden, se escamen y eventualmente se quemen.

El Nicromo 80/20 está diseñado específicamente para resistir esta oxidación. Mantiene la integridad de su superficie incluso cuando se expone al aire a altas temperaturas, evitando la degradación del material que conduce a la falla del elemento.

Resistencia a la Fluencia a Alta Temperatura

Uno de los factores más críticos, pero a menudo pasados por alto, en el diseño de hornos es la "fluencia", la tendencia de un material sólido a deformarse o ceder lentamente bajo estrés mecánico cuando se calienta.

A 800°C, la gravedad puede hacer que los alambres inferiores se estiren o se comben, lo que lleva a cortocircuitos o roturas físicas. El Nicromo 80/20 ofrece una resistencia excepcional a este fenómeno, asegurando que la bobina calefactora conserve su forma y posición originales con el tiempo.

Impacto Operacional y Fiabilidad

Más allá de la física del material, el uso de Nicromo 80/20 tiene implicaciones directas en la eficiencia operativa del horno.

Estabilidad Estructural

Los hornos industriales a menudo funcionan continuamente. La estabilidad no se trata solo de mantenerse intacto; se trata de un rendimiento constante.

Esta aleación mantiene la estabilidad estructural durante todo el ciclo de calentamiento. Esto asegura que el circuito eléctrico permanezca cerrado y que la distribución del calor siga siendo predecible.

Menor Carga de Mantenimiento

La degradación del material es la principal causa de tiempo de inactividad en los hornos eléctricos.

Debido a que el Nicromo 80/20 resiste tanto la degradación química (oxidación) como la degradación física (fluencia), reduce significativamente la frecuencia del mantenimiento. Esta durabilidad minimiza la necesidad de interrupciones costosas para reemplazar elementos desgastados.

Comprender las Compensaciones

Si bien el Nicromo 80/20 es muy eficaz, es importante comprender los límites de su "resistencia" para garantizar expectativas realistas.

La Resistencia No Es Inmunidad

La referencia principal señala que esta aleación *reduce* la necesidad de mantenimiento causado por la degradación, pero no la elimina por completo.

En plazos lo suficientemente largos, incluso el Nicromo 80/20 sucumbirá eventualmente al duro entorno de un horno de 800°C. Aún se requiere una inspección regular, aunque a intervalos mucho más largos que con aleaciones inferiores.

El Costo de la Estabilidad

La ingeniería detrás de esta aleación se centra en la estabilidad y la longevidad.

Usar una aleación especializada como el Nicromo 80/20 es una elección estratégica para priorizar la durabilidad a largo plazo sobre el menor costo inicial de los alambres conductores genéricos, que fallarían rápidamente en este rango de temperatura.

Tomando la Decisión Correcta para Su Objetivo

Al seleccionar elementos calefactores para una aplicación de 800°C, sus prioridades dictarán su elección de material.

- Si su principal enfoque es la Continuidad Operacional: Elija Nicromo 80/20 por su capacidad para resistir la fluencia, asegurando que el elemento no se comba ni se cortocircuite durante largas tiradas de producción.

- Si su principal enfoque es la Reducción de Mantenimiento: Confíe en esta aleación para resistir la oxidación, lo que extiende la vida útil física del alambre y reduce la frecuencia de las paradas de reemplazo.

En resumen, el Nicromo 80/20 es la opción definitiva para operaciones a 800°C porque resuelve el doble problema de generar calor eficiente mientras sobrevive físicamente al entorno que crea.

Tabla Resumen:

| Característica | Beneficio para Operaciones a 800°C | Impacto Industrial |

|---|---|---|

| Alta Resistividad | Conversión eficiente de energía eléctrica a térmica | Huella de material reducida |

| Resistencia a la Oxidación | Previene el descamado de la superficie y el adelgazamiento del material | Vida útil extendida del elemento |

| Resistencia a la Fluencia | Previene el combado o la deformación bajo calor | Evita cortocircuitos y fallas |

| Estabilidad Estructural | Mantiene una distribución uniforme del calor | Calidad de proceso consistente |

Optimice Su Procesamiento Térmico con la Experiencia de KINTEK

No permita que la falla de los elementos interrumpa su producción. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para sus necesidades únicas de alta temperatura. Ya sea que requiera soluciones estándar o diseños de hornos a medida, nuestro equipo asegura que su laboratorio o instalación industrial logre la máxima fiabilidad y eficiencia.

¿Listo para actualizar su equipo de alta temperatura? ¡Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Referencias

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

La gente también pregunta

- ¿Por qué es necesaria la miniaturización de los filamentos halógenos? Precisión esencial para el crecimiento por zona flotante

- ¿Por qué los elementos calefactores de carburo de silicio tienen una larga vida útil? Descubra los secretos de un rendimiento duradero a altas temperaturas

- ¿Cuáles son las propiedades clave y las aplicaciones de los elementos calefactores de SiC? Optimice los procesos de alta temperatura con elementos de SiC duraderos

- ¿Cómo se puede regenerar la capa protectora de SiO2 en los elementos calefactores de MoSi2 si se desprende? Restaure el rendimiento del elemento con consejos de expertos

- ¿Cuál es el proceso por el cual un elemento calefactor convierte la energía eléctrica en calor? Descubra los conceptos básicos del calentamiento por efecto Joule

- ¿Cómo suprime la combustión escalonada en tubos radiantes de doble P el NOx? Soluciones avanzadas de control de emisiones

- ¿Qué es la resistencia al choque térmico y por qué es importante? Asegure la durabilidad del material en temperaturas extremas

- ¿Por qué utilizar termopares tipo K o L para la calefacción CCCM? Logre alta precisión en la investigación de composites de carbono-carbono