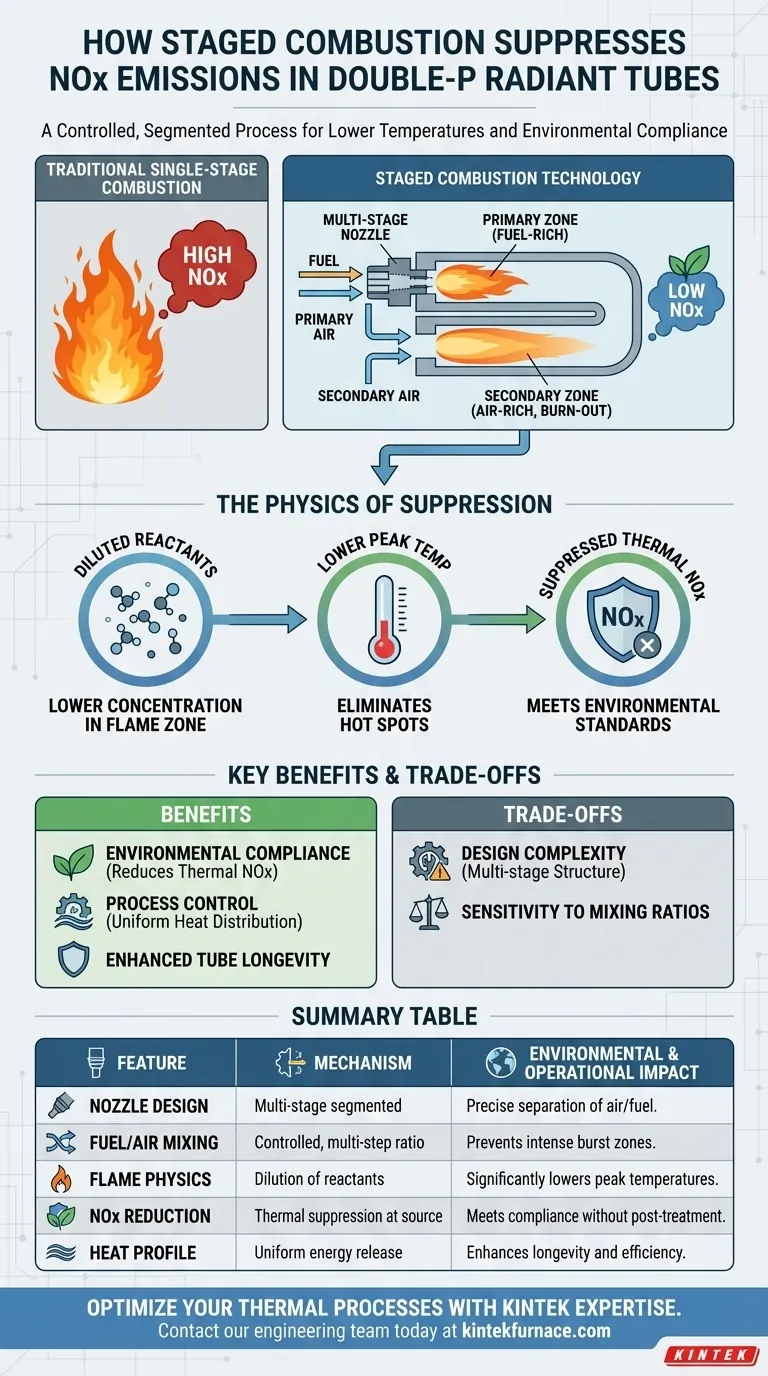

La tecnología de combustión escalonada suprime las emisiones de NOx al implementar un proceso de combustión controlado y segmentado dentro de los tubos radiantes de doble P. En lugar de quemar el combustible en una única explosión intensa, este sistema utiliza una boquilla multietapa para gestionar con precisión las proporciones de mezcla del combustible con el aire primario y secundario.

Al diluir la concentración de reactivos en la zona de la llama, esta tecnología reduce la temperatura máxima en el centro de la llama, eliminando eficazmente las condiciones térmicas necesarias para la formación de NOx.

La mecánica de la combustión segmentada

Para comprender cómo funciona esta tecnología, debe observar cómo cambia fundamentalmente el entorno dentro del tubo radiante. Se aleja de la combustión caótica hacia un proceso multietapa altamente diseñado.

La estructura de la boquilla multietapa

El corazón de este sistema es la boquilla multietapa. A diferencia de los quemadores estándar que mezclan aire y combustible de inmediato, este componente está diseñado para separar físicamente la introducción de los elementos de combustión.

Permite un proceso de combustión segmentado. Esta separación mecánica es fundamental para controlar exactamente cuándo y dónde el combustible interactúa con el oxidante.

Control de las proporciones de aire y combustible

El sistema distingue entre aire primario y secundario. Al controlar la proporción de combustible mezclado con estas dos corrientes de aire distintas, el quemador dicta el ritmo de la combustión.

Esto evita que el combustible se queme de una sola vez. En cambio, crea una liberación escalonada de energía que es más manejable y térmicamente uniforme.

La física de la supresión

La reducción de las emisiones no es un proceso de filtración química, sino el resultado de alterar la física de la propia llama.

Dilución de la concentración de reactivos

Al escalonar la entrada de aire, el sistema diluye eficazmente la concentración de reactivos en la zona crítica de la llama.

Cuando la concentración de combustible y oxígeno es menor durante la fase inicial de ignición, la intensidad de la combustión se reduce. Esto evita las reacciones inmediatas y violentas que caracterizan a los quemadores de altas emisiones.

Reducción de las temperaturas máximas de la llama

El principal impulsor del NOx térmico es el calor. Específicamente, es la temperatura máxima en el centro de la llama lo que hace que el nitrógeno atmosférico se oxide.

La combustión escalonada reduce mecánicamente esta temperatura máxima. Al distribuir la liberación de calor en un área (o tiempo) mayor, el sistema elimina los "puntos calientes" responsables de la mayor parte de la generación de NOx.

Comprender los compromisos

Si bien la combustión escalonada ofrece importantes beneficios ambientales, introduce consideraciones de ingeniería específicas que deben gestionarse.

Complejidad del diseño

La dependencia de una estructura de boquilla multietapa implica un mayor grado de complejidad mecánica en comparación con los quemadores de una sola etapa. El hardware debe diseñarse con precisión para mantener la separación correcta del aire primario y secundario.

Sensibilidad a las proporciones de mezcla

La eficacia del sistema depende completamente del control preciso de las proporciones de mezcla. Si el equilibrio entre el combustible, el aire primario y el aire secundario se desvía, se pueden perder los beneficios de la dilución de reactivos y la supresión de la temperatura.

Tomar la decisión correcta para su objetivo

Para determinar si esta tecnología se alinea con sus requisitos operativos, considere sus restricciones específicas en cuanto a emisiones y perfil térmico.

- Si su enfoque principal es el Cumplimiento Ambiental: Esta tecnología es ideal ya que inhibe mecánicamente el NOx térmico en la fuente, reduciendo la necesidad de tratamiento posterior a la combustión.

- Si su enfoque principal es el Control de Procesos: La capacidad de reducir las temperaturas máximas de la llama ofrece una forma de gestionar la distribución del calor de manera más uniforme dentro del tubo radiante, protegiendo la longevidad del equipo.

La combustión escalonada transforma el quemador de una simple fuente de calor en un instrumento de precisión que gestiona la química de la llama para minimizar el impacto ambiental.

Tabla resumen:

| Característica | Mecanismo de combustión escalonada | Impacto ambiental y operativo |

|---|---|---|

| Diseño de la boquilla | Boquilla segmentada multietapa | Permite la separación precisa del aire primario y secundario |

| Mezcla de combustible/aire | Gestión controlada de proporciones multietapa | Evita zonas de combustión intensas de una sola explosión |

| Física de la llama | Dilución de reactivos en la zona de la llama | Reduce significativamente las temperaturas máximas centrales |

| Reducción de NOx | Supresión térmica en la fuente | Cumple con estrictas normativas ambientales sin postratamiento |

| Perfil de calor | Liberación uniforme de energía | Mejora la longevidad del tubo radiante y la eficiencia térmica |

Optimice sus procesos térmicos con la experiencia de KINTEK

¿Busca reducir las emisiones manteniendo un rendimiento térmico óptimo? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio personalizables adaptados a sus especificaciones únicas. Nuestras tecnologías de calentamiento avanzadas garantizan que cumpla con los estándares ambientales sin sacrificar el control del proceso.

¿Listo para actualizar su horno de laboratorio o industrial? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para analizar cómo nuestros sistemas de ingeniería de precisión pueden mejorar la eficiencia de sus operaciones.

Guía Visual

Referencias

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo funcionan los materiales de coeficiente térmico positivo (PTC) como elementos calefactores? Descubra el calor autorregulable para la seguridad y la eficiencia

- ¿Por qué los elementos calefactores de MoSi2 no deben usarse durante períodos prolongados en el rango de temperatura de 400 °C a 700 °C? Evite la oxidación catastrófica por "plaga"

- ¿Por qué los calentadores infrarrojos cerámicos se consideran ecológicos? Descubra soluciones de calefacción limpias y eficientes

- ¿Por qué es beneficioso un bajo coeficiente de expansión para los elementos calefactores de grafito? Logre una estabilidad térmica superior

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué es un elemento calefactor y cómo funciona? Domine la generación eficiente de calor para su laboratorio

- ¿Cuáles son las aplicaciones comunes de los elementos calefactores de carburo de silicio tipo DM? Soluciones versátiles para procesos de alta temperatura

- ¿Cuáles son las características de los elementos calefactores de disiliciuro de molibdeno? Desbloquee el rendimiento a alta temperatura