En resumen, el control de la atmósfera es fundamental porque el gas que rodea la muestra dentro de un horno mufla no es un elemento pasivo; es un reactivo químico activo. Esta atmósfera controlada determina si su material está protegido de cambios, transformado intencionalmente o simplemente incinerado, lo que determina directamente el resultado de su proceso de tratamiento térmico.

El propósito principal del control de la atmósfera es gestionar las reacciones químicas a altas temperaturas. Le permite crear un ambiente inerte para evitar reacciones no deseadas como la oxidación o introducir un gas reactivo específico para alterar deliberadamente la superficie y las propiedades del material.

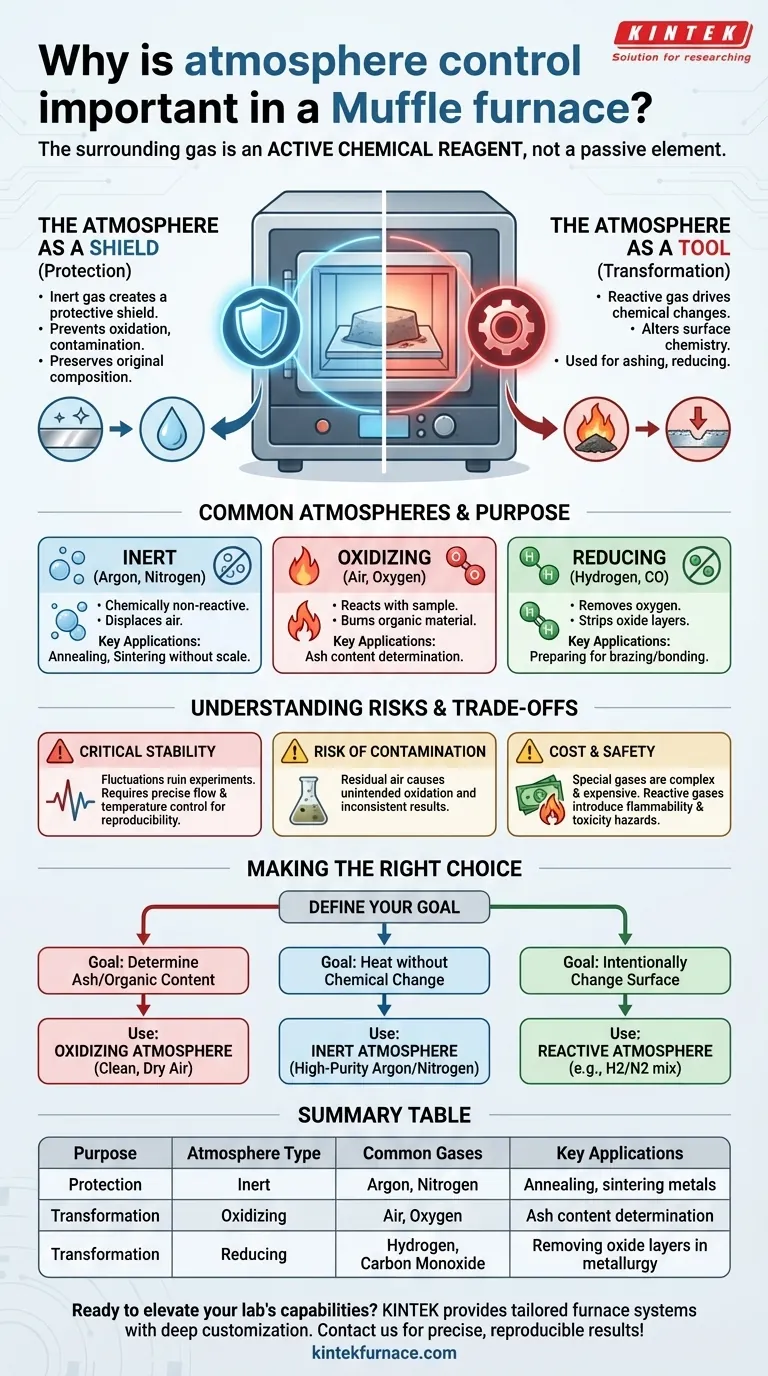

Los dos roles de una atmósfera de horno

El diseño de un horno mufla separa la muestra de los elementos calefactores, lo que permite gestionar con precisión el entorno gaseoso de la cámara. Esta atmósfera cumple uno de dos propósitos fundamentales: protección o transformación.

La atmósfera como escudo (protección)

Muchos materiales son altamente reactivos con el oxígeno, especialmente a temperaturas elevadas. La introducción de un gas inerte crea un escudo protector alrededor de la muestra.

Esto previene la oxidación, la contaminación y otras reacciones superficiales no deseadas que de otro modo ocurrirían en el aire ambiente. El objetivo aquí es calentar el material conservando su composición química original.

La atmósfera como herramienta (transformación)

Por el contrario, se puede utilizar la atmósfera para impulsar intencionalmente cambios químicos. Al introducir un gas reactivo específico, se puede alterar con precisión la química de la superficie de un material.

Este es el principio detrás de procesos como la calcinación, donde se utiliza una atmósfera rica en oxígeno para quemar compuestos orgánicos, o la reducción, donde se utiliza una atmósfera rica en hidrógeno para eliminar el oxígeno de los óxidos metálicos.

Atmósferas comunes y su propósito

La elección del gas depende completamente del resultado deseado. Cada uno proporciona un ambiente químico único.

Atmósferas inertes (Argón, Nitrógeno)

Estos gases son químicamente no reactivos. Se utilizan para desplazar el aire y evitar que la muestra reaccione con el oxígeno o la humedad durante el calentamiento. Esto es común para procesos como el recocido o la sinterización de metales sin formar una capa de óxido o cascarilla.

Atmósferas oxidantes (Aire, Oxígeno)

Esta es la atmósfera más común y sencilla. Se utiliza cuando el objetivo es hacer reaccionar la muestra con oxígeno. La aplicación principal es la determinación del contenido de cenizas, donde todo el material orgánico debe quemarse por completo, dejando solo cenizas inorgánicas.

Atmósferas reductoras (Hidrógeno, Monóxido de Carbono)

Estas atmósferas se utilizan para eliminar el oxígeno de un material. En metalurgia, una atmósfera reductora puede eliminar capas de óxido de la superficie de un metal, un paso crítico en la preparación de materiales para soldadura fuerte u otros procesos de unión.

Comprender las ventajas y los riesgos

Aunque potente, el control de la atmósfera introduce complejidad y requiere una gestión cuidadosa. Los errores pueden comprometer fácilmente los resultados.

La necesidad crítica de estabilidad

Las fluctuaciones repentinas en la composición de la atmósfera o la temperatura pueden arruinar un experimento. Una atmósfera estable y controlada requiere caudales precisos, y esto debe combinarse con un control de temperatura estable (incluidas las velocidades de rampa, los tiempos de mantenimiento y los períodos de enfriamiento) para garantizar que los resultados sean precisos y reproducibles.

Riesgo de contaminación

Si la cámara del horno no se purga correctamente, el aire residual (específicamente oxígeno y humedad) puede permanecer y causar una oxidación no deseada de bajo nivel. Esto puede alterar sutilmente las propiedades del material y conducir a resultados inconsistentes.

Costo y seguridad

El uso de gases especializados como argón purificado o hidrógeno es más complejo y costoso que el uso de aire ambiente. Requiere equipos adicionales como cilindros de gas, reguladores y controladores de flujo. Además, los gases reactivos como el hidrógeno y el monóxido de carbono introducen importantes riesgos de seguridad (inflamabilidad y toxicidad) que deben gestionarse adecuadamente.

Tomar la decisión correcta para su objetivo

La selección de la atmósfera correcta comienza con la definición del objetivo de su proceso de tratamiento térmico.

- Si su enfoque principal es determinar el contenido de cenizas u orgánico: Use una atmósfera oxidante simple de aire limpio y seco para asegurar la combustión completa.

- Si su enfoque principal es calentar un material sin cambiar su química: Use una atmósfera protectora e inerte como argón o nitrógeno de alta pureza para evitar la oxidación.

- Si su enfoque principal es cambiar intencionalmente la superficie de un material: Use una atmósfera reactiva específica, como una mezcla de hidrógeno/nitrógeno para la reducción o un gas rico en carbono para la carburación.

En última instancia, el dominio del control de la atmósfera transforma el horno mufla de un simple horno a una herramienta precisa para la ingeniería de materiales.

Tabla resumen:

| Propósito | Tipo de atmósfera | Gases comunes | Aplicaciones clave |

|---|---|---|---|

| Protección | Inerte | Argón, Nitrógeno | Recocido, sinterización de metales |

| Transformación | Oxidante | Aire, Oxígeno | Determinación del contenido de cenizas |

| Transformación | Reductora | Hidrógeno, Monóxido de Carbono | Eliminación de capas de óxido en metalurgia |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de alta temperatura? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar a diversos laboratorios sistemas de hornos a medida. Nuestra línea de productos incluye hornos mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. No deje que los desafíos de control de la atmósfera lo detengan: contáctenos hoy para discutir cómo podemos ayudarlo a lograr resultados precisos y reproducibles.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico