Un análisis BET preciso se basa en una pizarra limpia. La desgasificación en un horno de vacío es necesaria para eliminar la humedad, el aire y las impurezas volátiles comúnmente atrapadas dentro del carbón activado. Sin este paso, estos contaminantes preexistentes ocupan los poros del material, bloqueando físicamente el gas de análisis (generalmente nitrógeno) y lo que lleva a datos de medición significativamente sesgados.

El carbón activado es altamente absorbente por naturaleza, lo que significa que sus poros rara vez están vacíos en condiciones ambientales. La desgasificación al vacío elimina estas moléculas "huésped" para garantizar que la posterior medición BET refleje la verdadera estructura física del carbono, en lugar de solo el espacio vacío actualmente disponible.

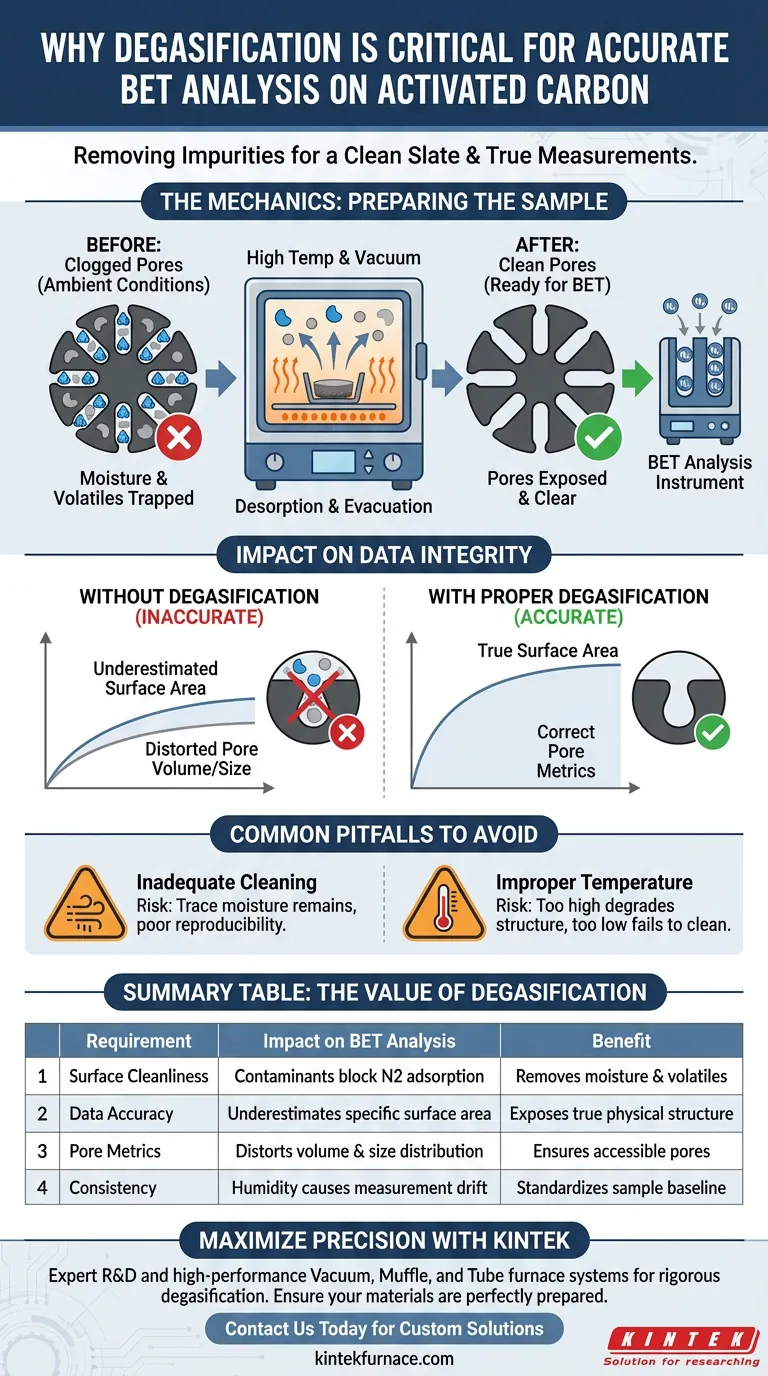

La Mecánica de la Preparación

Para comprender por qué este paso no es negociable, debe observar la interacción microscópica entre la muestra y el entorno.

Eliminación de Impurezas Adsorbidas

El carbón activado posee una compleja red de poros que naturalmente adsorben humedad y gases del aire circundante.

Estas "impurezas" se asientan en lo profundo de la estructura porosa. Un horno de vacío utiliza altas temperaturas combinadas con un ambiente de vacío para forzar a estos volátiles a desorberse y evacuar la muestra.

Exposición de los Sitios de Análisis

El objetivo del análisis BET es cubrir la superficie del carbono con moléculas de nitrógeno.

Si la superficie ya está cubierta por vapor de agua o volátiles traza, el nitrógeno no puede adherirse al carbono. La desgasificación limpia estos sitios, asegurando que estén completamente expuestos para que el gas sonda los mida.

Impacto en los Datos de Medición

Omitir o apresurar el proceso de desgasificación no solo reduce la calidad de sus datos; los invalida fundamentalmente.

Errores en el Área Superficial Específica

La teoría BET calcula el área superficial basándose en la cantidad de gas que se adhiere al sólido.

Si los poros están bloqueados por contaminantes, el instrumento detecta menos área superficial de la que realmente existe. Esto lleva a una subestimación de la capacidad del material.

Métricas de Poros Distorsionadas

Más allá del área superficial, los analistas buscan el volumen total de poros y la distribución del tamaño de los poros.

Los poros bloqueados le parecen al instrumento como si no existieran. En consecuencia, el análisis informará un volumen total de poros menor y una distribución de tamaños de poros inexacta.

Errores Comunes a Evitar

Si bien la desgasificación es fundamental, el proceso requiere una gestión cuidadosa para evitar introducir nuevos errores.

El Riesgo de una Limpieza Inadecuada

"Adecuado" es la palabra clave. Si el nivel de vacío es demasiado débil o la duración es demasiado corta, queda humedad residual.

Esto resulta en una baja reproducibilidad, donde la misma muestra produce resultados diferentes en días diferentes dependiendo de los niveles de humedad.

Equilibrio de los Límites de Temperatura

La referencia principal señala el uso de condiciones de "alta temperatura". Sin embargo, hay una compensación.

Debe asegurarse de que la temperatura sea lo suficientemente alta para eliminar los volátiles, pero no tan alta como para degradar o alterar la estructura del carbón activado en sí.

Garantizar la Integridad de los Datos en su Análisis

Para obtener valor de las mediciones BET, debe tratar la preparación de la muestra con el mismo rigor que el análisis en sí.

- Si su enfoque principal es la precisión absoluta: Asegúrese de que el protocolo de desgasificación sea lo suficientemente agresivo como para eliminar por completo la humedad profunda sin dañar la matriz de la muestra.

- Si su enfoque principal es la consistencia del proceso: Estandarice estrictamente la configuración del horno de vacío (tiempo y temperatura) en todos los lotes para evitar que las variables de preparación sesguen sus datos de comparación.

Trate la desgasificación no como una tarea preliminar, sino como la base fundamental requerida para una caracterización de materiales válida.

Tabla Resumen:

| Requisito | Impacto en el Análisis BET | Beneficio de la Desgasificación al Vacío |

|---|---|---|

| Limpieza de la Superficie | Los contaminantes bloquean la adsorción de nitrógeno | Elimina la humedad y los volátiles de los poros |

| Precisión de los Datos | Subestima el área superficial específica | Expone la estructura física real para la medición |

| Métricas de Poros | Distorsiona el volumen y la distribución del tamaño | Asegura que todos los poros sean accesibles para el gas sonda |

| Consistencia | La alta humedad causa deriva en la medición | Estandariza la línea base de la muestra para la reproducibilidad |

Maximice la Precisión de la Caracterización de su Material con KINTEK

No permita que los errores de preparación de la muestra comprometan los datos de su investigación. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de vacío, mufla y tubulares de alto rendimiento diseñados específicamente para desgasificación rigurosa y procesamiento térmico. Nuestras soluciones personalizables garantizan que su carbón activado y materiales avanzados estén perfectamente preparados para el análisis BET en todo momento.

¿Listo para mejorar la precisión de su laboratorio? ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los materiales aislantes comunes utilizados en los hornos de vacío? Optimice el control de calor para su laboratorio

- ¿Cuál es la función del aislamiento especial en un horno de vacío? Desbloquee la eficiencia y la calidad

- ¿Cómo funciona un horno moderno de sinterización a presión? Desbloquee materiales de alta densidad con precisión

- ¿A qué temperatura se realiza el soldamagnado al vacío? Consiga uniones fuertes y sin fundente en un entorno controlado

- ¿Para qué se utilizan los hornos de vacío de alta temperatura? Esencial para la industria aeroespacial, médica y electrónica

- ¿Por qué utilizar un horno de vacío? Logre una pureza de material y un control de proceso inigualables

- ¿Cómo previene un horno de vacío la oxidación y la descarburación? Logre un procesamiento de metales impecable con control de precisión

- ¿Qué condiciones críticas proporciona un horno de sinterización al vacío para los carburos cementados? Garantizando la máxima densidad del material