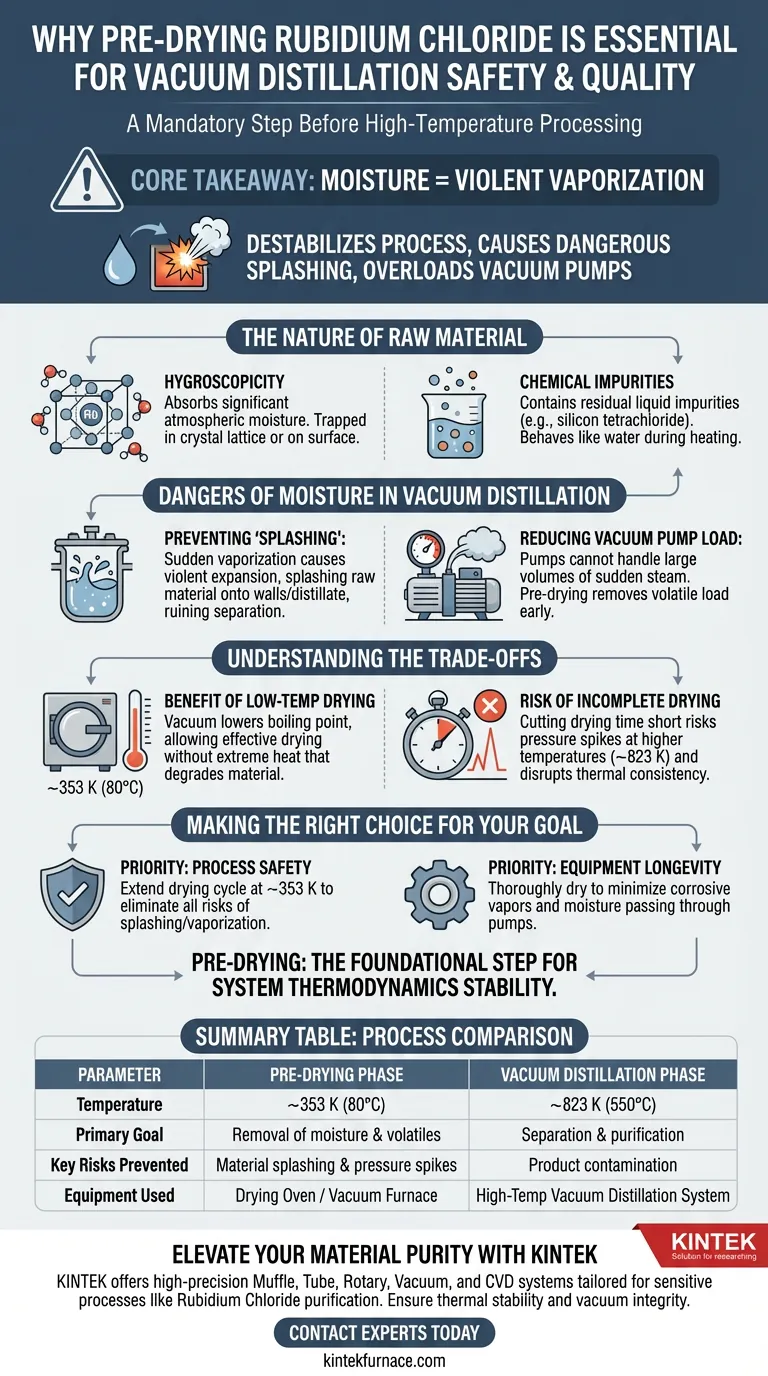

El presecado del cloruro de rubidio es un paso obligatorio de garantía de seguridad y calidad requerido porque el material es muy higroscópico y a menudo retiene impurezas volátiles. Al calentar las materias primas en un horno de secado o un horno de vacío a 353 K, se elimina el agua absorbida, el agua de cristalización y los residuos líquidos como el tetracloruro de silicio antes de que puedan alterar el sensible proceso de destilación al vacío.

Conclusión principal La introducción de humedad en un sistema de vacío a alta temperatura provoca una vaporización violenta que desestabiliza todo el proceso. El presecado garantiza una línea base química estable, evita salpicaduras peligrosas de material y protege el sistema de la bomba de vacío de una carga excesiva.

La naturaleza de la materia prima

Abordar la higroscopicidad

El cloruro de rubidio es altamente higroscópico, lo que significa que absorbe naturalmente una cantidad significativa de humedad de la atmósfera circundante.

Si esta agua no se elimina antes del procesamiento, permanece atrapada dentro de la red cristalina o en la superficie del material.

Eliminación de impurezas químicas

Más allá del agua simple, la materia prima a menudo contiene residuos líquidos, como el tetracloruro de silicio.

Estos residuos se comportan de manera similar al agua durante el calentamiento y deben ser evacuados para garantizar la pureza del producto final.

Por qué la humedad es peligrosa en la destilación al vacío

Prevención de "salpicaduras"

La razón más crítica para el presecado es evitar las salpicaduras causadas por la vaporización repentina.

Cuando el agua entra en un entorno de vacío a alta temperatura, se convierte en vapor casi instantáneamente y se expande violentamente.

Esta rápida expansión crea una turbulencia física que puede salpicar materia prima en las paredes del reactor o en el destilado, arruinando el proceso de separación.

Reducción de la carga de la bomba de vacío

Las bombas de vacío están diseñadas para mantener baja presión, no para evacuar grandes volúmenes de vapor generado repentinamente.

El presecado elimina la carga volátil de forma temprana, asegurando que el sistema de vacío pueda mantener una presión estable durante la fase de destilación posterior y crítica.

Comprensión de las compensaciones

El beneficio del secado a baja temperatura

El uso de un horno de vacío le permite secar el material de manera efectiva a temperaturas más bajas (alrededor de 353 K) en comparación con el secado atmosférico.

El entorno de vacío reduce el punto de ebullición del agua y los disolventes, permitiendo que se evaporen sin necesidad de un calor extremo que podría degradar prematuramente la materia prima.

El riesgo de secado incompleto

Si acorta el tiempo de secado para ahorrar tiempo, corre el riesgo de picos de presión más adelante en el proceso.

Incluso pequeñas cantidades de humedad residual pueden alterar la consistencia térmica requerida para la destilación, que generalmente ocurre a temperaturas mucho más altas (aproximadamente 823 K).

Tomar la decisión correcta para su objetivo

Para optimizar su proceso de destilación, priorice sus parámetros de secado en función de sus restricciones operativas específicas:

- Si su principal enfoque es la seguridad del proceso: Asegúrese de que el ciclo de secado a 353 K sea lo suficientemente prolongado para eliminar todos los riesgos de salpicaduras o vaporización repentina.

- Si su principal enfoque es la longevidad del equipo: Seque a fondo los materiales para minimizar el volumen de vapores corrosivos y humedad que pasan por sus bombas de vacío.

El presecado no es simplemente una sugerencia; es el paso fundamental que estabiliza la termodinámica de todo su sistema de vacío.

Tabla resumen:

| Parámetro | Fase de presecado | Fase de destilación al vacío |

|---|---|---|

| Temperatura | ~353 K (80°C) | ~823 K (550°C) |

| Objetivo principal | Eliminación de humedad y volátiles | Separación y purificación |

| Riesgos clave prevenidos | Salpicaduras de material y picos de presión | Contaminación del producto |

| Equipo utilizado | Horno de secado / Horno de vacío | Sistema de destilación al vacío a alta temperatura |

Mejore la pureza de su material con KINTEK

No permita que la humedad comprometa los resultados de su destilación al vacío. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, de vacío y CVD de alta precisión adaptados para procesos químicos sensibles como la purificación de cloruro de rubidio. Ya sea que necesite un horno de laboratorio estándar o un sistema de alta temperatura completamente personalizable, nuestro equipo garantiza la estabilidad térmica y la integridad del vacío que exige su investigación.

¿Listo para optimizar la eficiencia y la seguridad del proceso de su laboratorio?

¡Contacte a nuestros expertos técnicos hoy mismo para encontrar su solución perfecta!

Guía Visual

Referencias

- Cui Xi, Tao Qu. A Study on the Removal of Impurity Elements Silicon and Zinc from Rubidium Chloride by Vacuum Distillation. DOI: 10.3390/ma17091960

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué la oxidación es una preocupación al calentar metales y cómo aborda esto un horno de vacío? Asegure la pureza y el rendimiento

- ¿Cuál es el principio de funcionamiento de un horno de vacío? Logre un tratamiento térmico de alta pureza para materiales sensibles

- ¿Cuál es el propósito de utilizar equipos de prueba de vacío? Lograr una calidad de fundición del 100% a través del índice de densidad

- ¿Cuál es la función principal de un horno de recocido al vacío? Optimización del pretratamiento y la pureza de la aleación Zircaloy-4

- ¿Por qué se requiere equipo de tratamiento de vacío-presión para la impregnación profunda de la madera? Desbloquee la máxima durabilidad del material

- ¿Qué es un horno de vacío calentado por gas? Soluciones económicas de procesamiento a alta temperatura

- ¿Cómo están evolucionando los hornos de vacío para satisfacer las demandas industriales? Escalando y automatizando para la eficiencia

- ¿Por qué se selecciona la lámina amorfa para soldadura fuerte de Ni-25Cr-6P-1.5Si-0.5B-1.5Mo? Optimizar la eficiencia y calidad de la soldadura fuerte