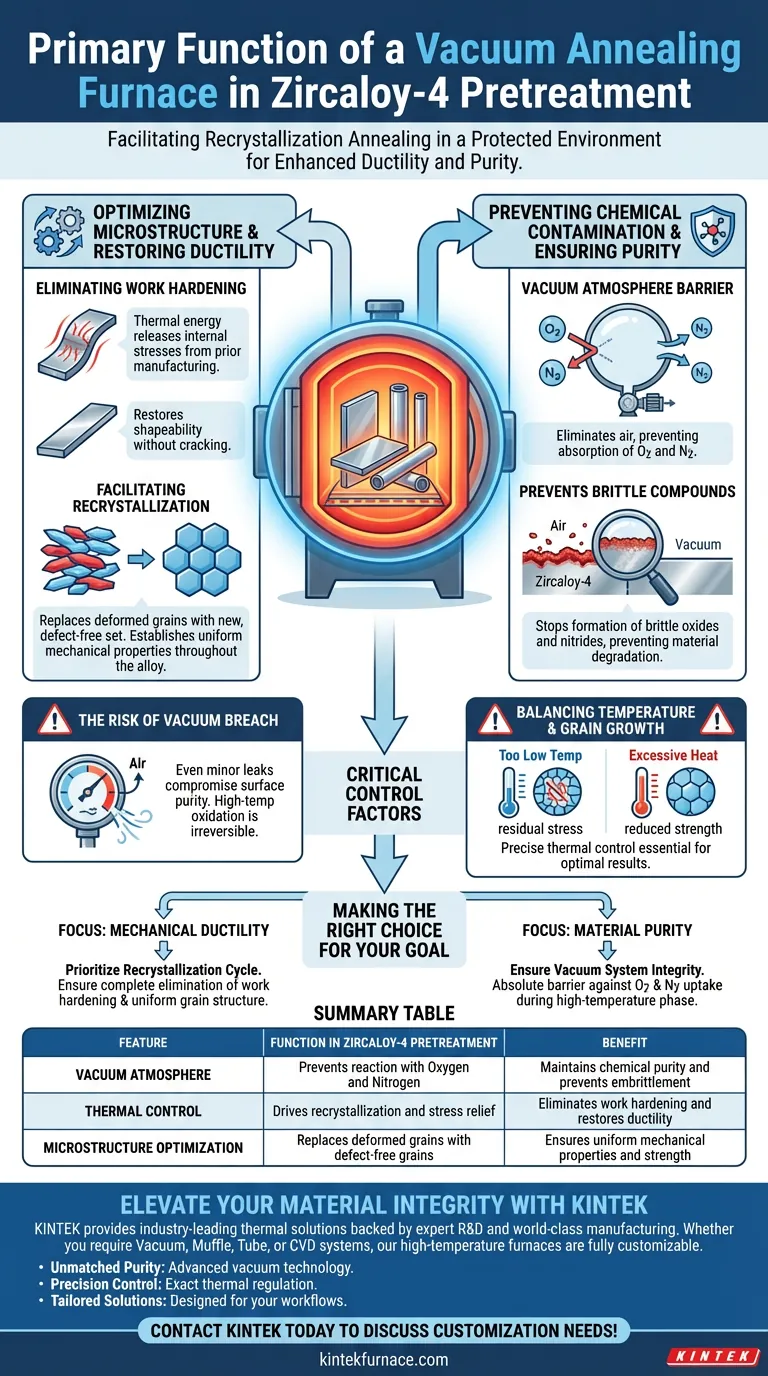

La función principal de un horno de recocido al vacío en el pretratamiento del Zircaloy-4 es facilitar el recocido de recristalización dentro de un entorno protegido. Este proceso elimina el endurecimiento por trabajo previo y optimiza la estructura de grano de la aleación para restaurar la ductilidad. Fundamentalmente, la atmósfera de vacío evita que el circonio reaccione con el oxígeno y el nitrógeno a altas temperaturas, asegurando que el material conserve su pureza química e integridad mecánica.

El horno de recocido al vacío cumple un doble propósito crítico: actúa como un mecanismo de recuperación microestructural para revertir el endurecimiento por trabajo, al tiempo que funciona simultáneamente como una barrera protectora contra la contaminación atmosférica.

Optimización de la Microestructura y la Pureza

Para comprender la necesidad de este equipo, hay que mirar más allá del simple calentamiento. El horno aborda las sensibilidades químicas y físicas específicas del Zircaloy-4 a través de un control ambiental preciso.

Eliminación del Endurecimiento por Trabajo

Los pasos de fabricación previos a menudo dejan las placas de Zircaloy-4 en un estado de alta tensión, conocido como endurecimiento por trabajo.

El horno proporciona la energía térmica necesaria para liberar estas tensiones internas. Esto restaura la capacidad del material para ser conformado y trabajado sin agrietarse.

Facilitación de la Recristalización

Más allá del simple alivio de tensiones, el horno impulsa la recristalización.

Este proceso reemplaza los granos deformados por un nuevo conjunto de granos libres de defectos. Esta optimización de la estructura de grano es esencial para establecer propiedades mecánicas uniformes en toda la aleación.

Prevención de la Contaminación Química

Las aleaciones de circonio son muy reactivas a temperaturas elevadas.

Si se expone al aire durante el recocido, el Zircaloy-4 absorbería oxígeno y nitrógeno. El entorno de vacío elimina estos gases, previniendo la formación de óxidos y nitruros quebradizos que degradarían el material base.

Comprensión de los Factores Críticos de Control

Si bien el horno de recocido al vacío es una herramienta poderosa, su eficacia depende de la estricta adhesión a los parámetros del proceso. No controlar estas variables puede conducir a resultados subóptimos.

El Riesgo de Brecha de Vacío

La integridad del vacío es primordial. Incluso fugas menores pueden introducir suficiente oxígeno para comprometer la pureza superficial del Zircaloy-4.

La oxidación a alta temperatura es irreversible y puede hacer que el material no sea apto para aplicaciones nucleares o estructurales críticas.

Equilibrio entre Temperatura y Crecimiento de Grano

El control térmico debe ser preciso.

Si la temperatura es demasiado baja, la recristalización será incompleta, dejando tensiones residuales. Por el contrario, un calor excesivo o una exposición prolongada pueden provocar el agrandamiento del grano, donde los granos crecen demasiado, reduciendo la resistencia del material.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de pretratamiento para Zircaloy-4, su enfoque operativo dictará sus parámetros específicos del horno.

- Si su enfoque principal es la ductilidad mecánica: Priorice el ciclo de recristalización para garantizar la eliminación completa del endurecimiento por trabajo y una estructura de grano uniforme.

- Si su enfoque principal es la pureza del material: Asegúrese de que el sistema de vacío actúe como una barrera absoluta para prevenir la absorción de oxígeno y nitrógeno durante la fase de alta temperatura.

El horno de recocido al vacío no es simplemente un calentador; es un instrumento de precisión para definir la calidad y fiabilidad finales de los componentes de Zircaloy-4.

Tabla Resumen:

| Característica | Función en el Pretratamiento de Zircaloy-4 | Beneficio |

|---|---|---|

| Atmósfera de Vacío | Previene la reacción con Oxígeno y Nitrógeno | Mantiene la pureza química y previene la fragilización |

| Control Térmico | Impulsa la recristalización y el alivio de tensiones | Elimina el endurecimiento por trabajo y restaura la ductilidad |

| Optimización de la Microestructura | Reemplaza los granos deformados por granos libres de defectos | Asegura propiedades mecánicas y resistencia uniformes |

Mejore la Integridad de su Material con KINTEK

La precisión es innegociable al tratar aleaciones sensibles como el Zircaloy-4. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de clase mundial. Ya sea que necesite sistemas de Vacío, Muffle, Tubo o CVD, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos específicos de laboratorio o industriales.

Nuestro valor para usted:

- Pureza Inigualable: Tecnología de vacío avanzada para eliminar la contaminación atmosférica.

- Control de Precisión: Regulación térmica exacta para gestionar el crecimiento de grano y la ductilidad.

- Soluciones a Medida: Sistemas diseñados específicamente para sus flujos de trabajo metalúrgicos únicos.

¿Listo para optimizar su proceso de recocido? Contacte a KINTEK hoy mismo para discutir sus necesidades de personalización con nuestros especialistas técnicos.

Guía Visual

Referencias

- Huifang Yue, Meiyi Yao. Effects of Hydrogenation on the Corrosion Behavior of Zircaloy-4. DOI: 10.3390/ma17051101

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de vacío continuos multizona? Aumente la eficiencia en la producción de gran volumen

- ¿Cuáles son los diferentes métodos de calentamiento en los hornos de sinterización al vacío? Elija el mejor para sus materiales

- ¿Cuáles son las aplicaciones típicas de un horno de sinterización al vacío? Esencial para el procesamiento de materiales de alta pureza

- ¿Cuáles son las ventajas de los hornos de tratamiento térmico al vacío? Logre un control de proceso y una pureza superiores

- ¿Cuáles son las ventajas de la carburación al vacío sobre los métodos convencionales de carburación en atmósfera? Mejore la calidad y la eficiencia en el endurecimiento por cementación

- ¿Cuáles son las ventajas de utilizar un horno de vacío para el tratamiento térmico? Lograr un control de proceso superior y resultados limpios

- ¿Qué es un horno de sinterización al vacío y cuál es su función principal? Lograr materiales densos y de alta pureza

- ¿Cómo contribuyen los hornos de vacío a la producción de materiales cerámicos avanzados? Logre pureza y densidad superiores