En MPCVD, el control preciso de la temperatura no es solo un parámetro; es la piedra angular de todo el proceso de crecimiento. Gobierna directamente la velocidad y el tipo de reacciones químicas que ocurren en el plasma, lo que a su vez dicta la pureza, la estructura y la calidad general del material resultante. Sin una gestión térmica rigurosa, el proceso se vuelve poco fiable, no logra producir la película deseada y corre el riesgo de dañar el sustrato o el equipo.

La temperatura en un sistema de Deposición Química de Vapor por Plasma de Microondas (MPCVD) es la palanca principal para controlar la cinética química. Si se gestiona mal, no solo se obtiene una película de mala calidad, sino que se corre el riesgo de crear materiales diferentes e indeseados o de provocar un fallo catastrófico del proceso.

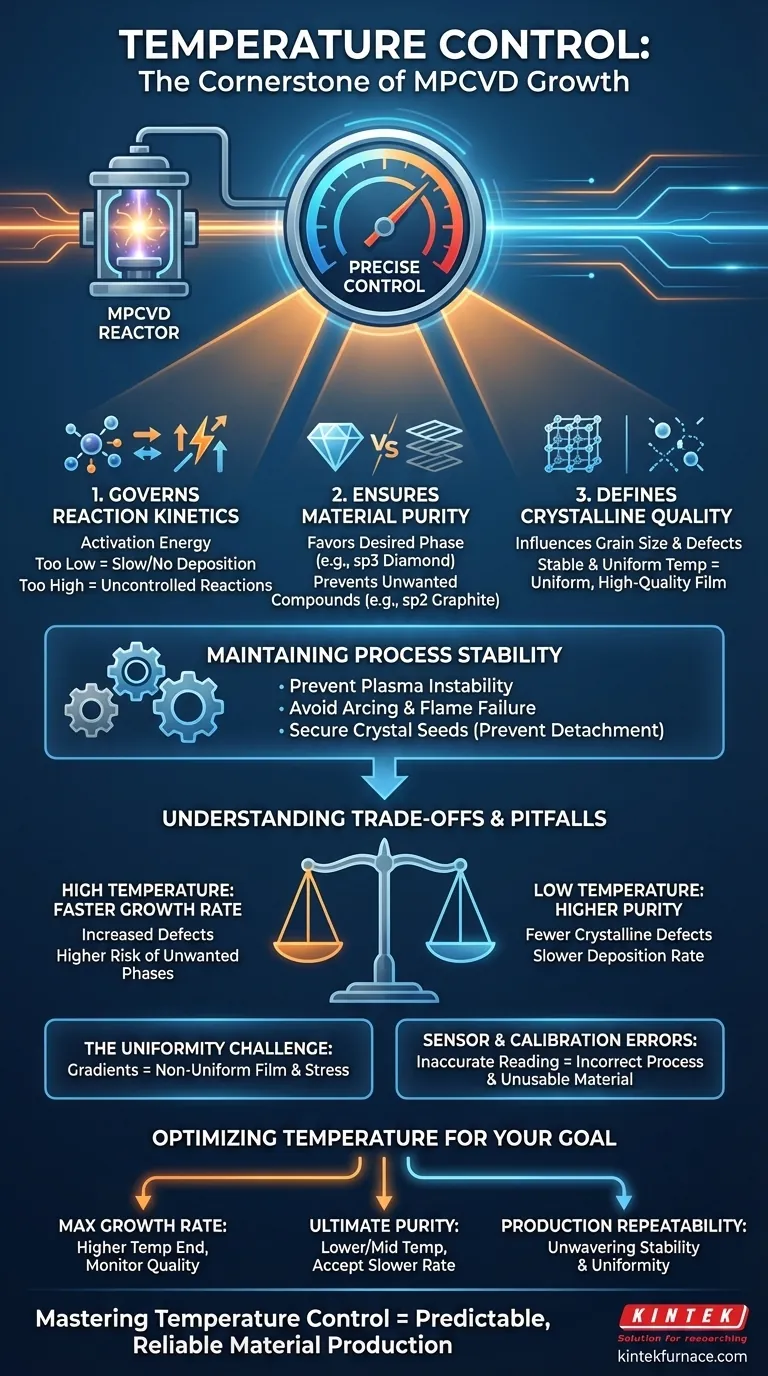

El papel de la temperatura en la deposición química

El material final es un producto directo del entorno químico. La temperatura es la variable más crítica que se puede controlar en ese entorno.

Gobierno de la cinética de reacción

Las reacciones químicas que permiten que los gases precursores se descompongan y se depositen sobre un sustrato requieren una cantidad específica de energía. La temperatura proporciona esta energía de activación.

Si la temperatura es demasiado baja, la velocidad de reacción será imprácticamente lenta o la deposición puede que no se produzca en absoluto. Si es demasiado alta, las reacciones pueden volverse incontroladas.

Garantizar la pureza del material

El control preciso de la temperatura garantiza que solo tengan lugar las reacciones químicas deseadas. Para el crecimiento de diamante, esto significa favorecer la formación de carbono unido sp3.

Las temperaturas incorrectas pueden promover la creación de compuestos o fases no deseadas, como el carbono unido sp2 (grafito), lo que degrada gravemente las propiedades de la película final.

Definición de la calidad cristalina

La temperatura influye directamente en la estructura cristalina final, incluido el tamaño del grano y la densidad de defectos.

Una temperatura estable y uniforme en todo el sustrato promueve el crecimiento de una película cristalina uniforme y de alta calidad. Las fluctuaciones conducen a inconsistencias e imperfecciones.

Mantenimiento de la estabilidad y fiabilidad del proceso

Más allá de la química, el control de la temperatura es fundamental para la estabilidad física del propio proceso MPCVD. La estabilidad del sistema está directamente ligada a su equilibrio térmico.

Prevención de la inestabilidad del plasma

En MPCVD, la potencia de microondas se utiliza para generar y mantener el plasma, que calienta el sustrato. El control estable de la temperatura requiere ajustes suaves y continuos de esta potencia de microondas.

Los ajustes erráticos de potencia para perseguir una temperatura fluctuante pueden provocar un plasma inestable, comprometiendo toda la carrera de crecimiento.

Evitar el arco eléctrico y el fallo de la llama

Una de las consecuencias más graves de una mala regulación de la temperatura es el arco eléctrico del plasma. Esto ocurre cuando el plasma se vuelve inestable y se descarga sin control.

Un arco puede extinguir el plasma (fallo de la llama), deteniendo inmediatamente el proceso de deposición y pudiendo dañar el portador del sustrato y los componentes de la cámara.

Asegurar las semillas de cristal

El crecimiento exitoso comienza con diminutas semillas de cristal en la superficie del sustrato. El proceso es extremadamente sensible en sus etapas iniciales.

El choque térmico debido a un control deficiente de la temperatura o a un evento de arco puede hacer que estas delicadas semillas se desprendan del sustrato, lo que resulta en un fallo completo de la carrera de crecimiento.

Comprensión de las compensaciones y las trampas

Optimizar la temperatura no se trata de encontrar un número "perfecto", sino de gestionar una serie de compensaciones críticas.

El dilema de la alta temperatura

Operar a una temperatura más alta puede aumentar significativamente la velocidad de crecimiento del material.

Sin embargo, esto a menudo conlleva el coste de una mayor formación de defectos y un mayor riesgo de producir fases de material no deseadas, lo que reduce la calidad general.

La limitación de la baja temperatura

El uso de una temperatura más baja generalmente da como resultado un material de mayor pureza con menos defectos cristalinos.

El principal inconveniente es una tasa de deposición drásticamente más lenta, lo que puede hacer que el proceso sea demasiado lento y costoso para muchas aplicaciones comerciales o de investigación.

El desafío de la uniformidad

La temperatura absoluta en un punto es menos importante que la uniformidad de la temperatura en todo el sustrato.

Los gradientes (puntos calientes y fríos en la superficie del sustrato) conducirán directamente a un espesor de película no uniforme, tensión y propiedades inconsistentes del material.

Errores de sensor y calibración

Su sistema de control es tan fiable como sus sensores. Una lectura de temperatura inexacta de un sensor no calibrado o defectuoso inutiliza todo el bucle de control.

Esto puede llevar a ejecutar el proceso a una temperatura completamente incorrecta, produciendo material inutilizable sin que el operador se dé cuenta de que hay un problema.

Optimización de la temperatura para su objetivo

Su punto de ajuste de temperatura ideal es una elección estratégica dependiente de su objetivo específico. Reconozca las compensaciones inherentes para tomar una decisión informada.

- Si su enfoque principal es la máxima velocidad de crecimiento: Probablemente operará en el extremo superior del rango de temperatura aceptable, pero debe monitorear activamente las señales de reducción de la calidad cristalina.

- Si su enfoque principal es la máxima pureza y calidad del material: Debe favorecer el extremo inferior a medio del rango de temperatura, aceptando una velocidad de deposición más lenta como compensación por menos defectos.

- Si su enfoque principal es la repetibilidad del proceso para la producción: Su objetivo es una estabilidad y uniformidad de temperatura inquebrantables en todo el sustrato, incluso más que alcanzar un número absoluto específico.

En última instancia, dominar el control de la temperatura es dominar la capacidad de producir el material deseado de manera predecible y fiable cada vez.

Tabla de resumen:

| Aspecto del control de temperatura | Impacto en el proceso MPCVD |

|---|---|

| Cinética de reacción | Gobierna la velocidad de deposición y la energía de activación para las reacciones. |

| Pureza del material | Previene fases no deseadas (p. ej., grafito) y asegura carbono unido sp3. |

| Calidad cristalina | Influye en el tamaño del grano, la densidad de defectos y la uniformidad de la película. |

| Estabilidad del proceso | Previene la inestabilidad del plasma, el arco eléctrico y el fallo de la llama. |

| Velocidad de crecimiento frente a calidad | Las temperaturas más altas aumentan la velocidad pero pueden aumentar los defectos; las temperaturas más bajas favorecen la pureza pero ralentizan la deposición. |

¿Tiene problemas con resultados inconsistentes de MPCVD? Su proceso exige precisión.

En KINTEK, entendemos que el control fiable de la temperatura es la base de una deposición de película de diamante exitosa. Aprovechando nuestra excepcional capacidad de I+D y fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura, incluidos sistemas especializados CVD/PECVD, diseñados para una estabilidad y uniformidad térmica inigualables.

Nuestra sólida capacidad de personalización profunda nos permite adaptar un sistema que satisfaga con precisión sus requisitos experimentales únicos, ya sea que su enfoque esté en la máxima velocidad de crecimiento, la máxima pureza del material o la repetibilidad a escala de producción.

Tome el control de su proceso MPCVD. Contacte con nuestros expertos hoy mismo para analizar cómo una solución KINTEK puede mejorar la fiabilidad y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué es importante la MPCVD para la gestión térmica en dispositivos electrónicos? Desbloquee el rendimiento de próxima generación

- ¿Cómo pueden los ajustes compensar los cambios en los parámetros del dispositivo MPCVD? Sintonización de frecuencia maestra y fase para un plasma estable

- ¿Qué es MPCVD y cómo se compara con otras técnicas de síntesis de diamantes? Descubra el método superior

- ¿Qué se debe comprobar en el sistema de vacío del equipo MPCVD? Garantizar el rendimiento óptimo y la pureza

- ¿Cómo crea el método MPCVD plasma para la deposición de películas de diamante? Descubra la clave para la síntesis de diamante de alta pureza

- ¿Qué factores influyen en la calidad de la deposición de diamante en el método MPCVD? Domine los parámetros críticos para el crecimiento de diamante de alta calidad

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Qué gases se utilizan en la MPCVD? Optimización de su receta de crecimiento de diamantes