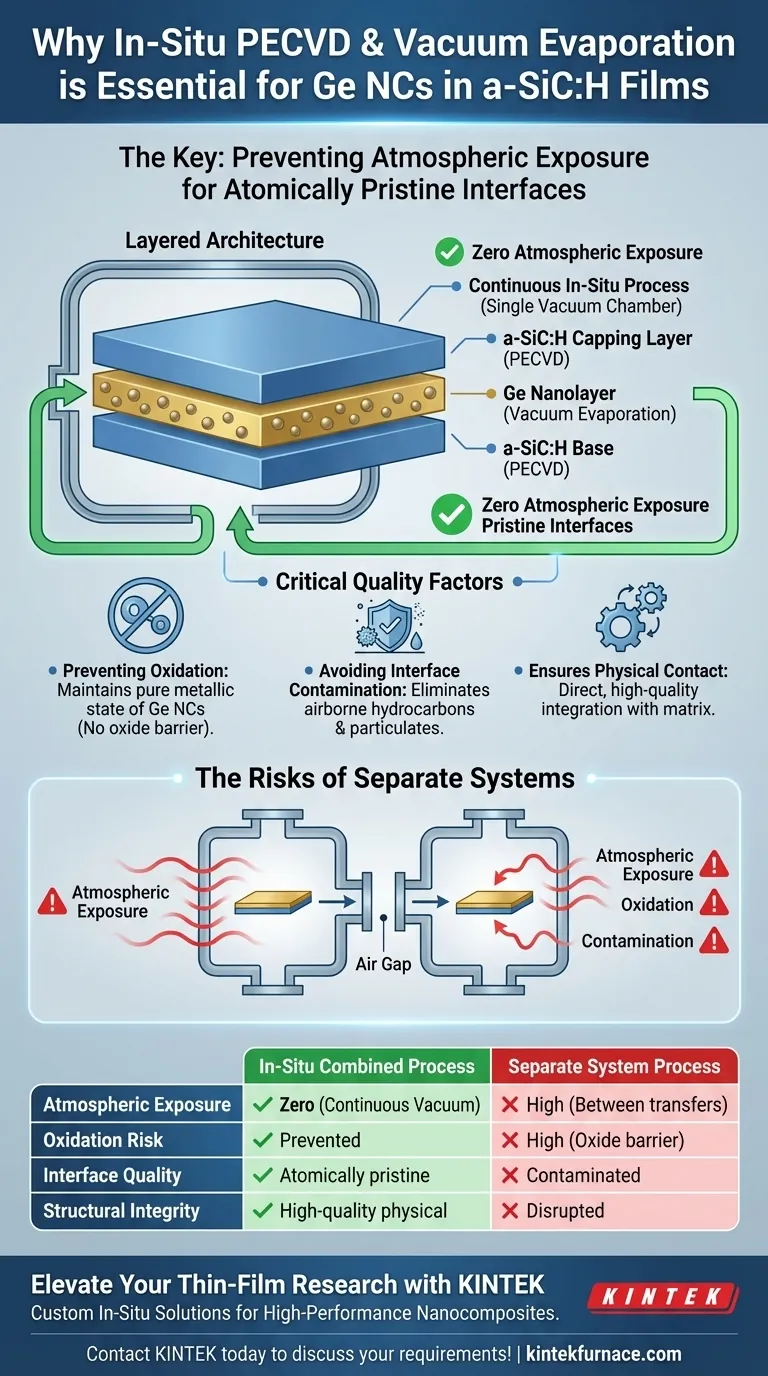

La combinación in situ de Deposición Química de Vapor Mejorada por Plasma (PECVD) y evaporación al vacío es esencial porque previene la exposición atmosférica durante las fases críticas de transición de la fabricación. Al albergar ambas tecnologías dentro de un único sistema de vacío, el proceso elimina el riesgo de oxidación y contaminación que ocurre al mover muestras entre máquinas separadas. Esto garantiza la integridad de las interfaces entre los nanocristales de germanio y las capas circundantes de carburo de silicio.

Conclusión Clave La integración fiable de nanocompuestos depende de interfaces atómicamente prístinas. Al mantener un vacío continuo durante la deposición de la base, la nanocapay la capa de recubrimiento, se evita eficazmente la formación de barreras de óxido y contaminantes, garantizando un contacto físico de alta calidad entre los nanocristales de germanio y la matriz de carburo de silicio.

La Necesidad de un Proceso Continuo

La Arquitectura en Capas

La fabricación de estas películas implica una precisa estructura de "sándwich".

Esta consiste en una base de a-SiC:H, una nanocapa de germanio central y una capa de recubrimiento de a-SiC:H final.

Cada capa requiere una tecnología de deposición específica —PECVD para el carburo de silicio amorfo y evaporación al vacío para el germanio—, lo que convierte la transición entre métodos en un punto crítico de fallo.

Eliminación del Espacio de Aire

En los flujos de trabajo de fabricación estándar, el cambio de métodos de deposición a menudo requiere mover la muestra de una cámara a otra.

Esta transferencia obliga a la muestra a pasar por la atmósfera ambiente, exponiendo superficies sensibles al aire.

Un sistema in situ permite al operador cambiar entre las tecnologías de PECVD y evaporación sin romper nunca el sello de vacío.

Factores Críticos de Calidad

Prevención de la Oxidación

Las nanoestructuras de germanio son muy sensibles al oxígeno.

La exposición a la atmósfera, incluso por un breve momento, puede causar la formación de una capa de óxido en la superficie de los nanocristales.

El enfoque de cámara única asegura que el germanio permanezca en su estado metálico puro antes de ser sellado por la capa de recubrimiento.

Evitar la Contaminación de la Interfaz

La exposición atmosférica introduce elementos no deseados en la interfaz del material.

Estos incluyen hidrocarburos en el aire, humedad y partículas microscópicas que se asientan en la superficie.

La contaminación de la interfaz actúa como una barrera, interrumpiendo la continuidad eléctrica y estructural de la película.

Garantizar el Contacto Físico

El rendimiento del material final depende de la interacción entre los nanocristales de Ge y la matriz de a-SiC:H.

Cualquier material extraño o capa de óxido crea un hueco o aislamiento en esta unión.

El proceso in situ garantiza un contacto físico de alta calidad, permitiendo que los nanocristales se integren directamente con la matriz.

Los Riesgos de los Sistemas Separados

La "Penalización por Contaminación"

Si bien utilizar máquinas separadas para PECVD y evaporación puede parecer logísticamente más simple, introduce una severa penalización en la calidad.

En el momento en que una muestra sale de un entorno de vacío, la energía superficial cambia y la adsorción de impurezas comienza inmediatamente.

Los pasos de limpieza intentados después de la exposición rara vez son suficientes para restaurar la superficie a la condición prístina mantenida por un proceso in situ.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de los nanocristales de germanio en películas de carburo de silicio, considere lo siguiente con respecto a la configuración de su equipo:

- Si su enfoque principal es la pureza del material: Debe utilizar un sistema combinado in situ para prevenir la formación de capas de óxido aislantes en las interfaces de los cristales.

- Si su enfoque principal es la integridad estructural: Debe asegurarse de que el vacío se mantenga continuamente entre la capa base, la nanocapa y la capa de recubrimiento para garantizar un contacto físico directo.

Al eliminar la variable de la exposición atmosférica, transforma la interfaz de un punto de fallo en una base para un rendimiento de dispositivo de alta calidad.

Tabla Resumen:

| Característica | Proceso Combinado In Situ | Proceso con Sistema Separado |

|---|---|---|

| Exposición Atmosférica | Cero (Vacío Continuo) | Alta (Entre transferencias) |

| Riesgo de Oxidación | Prevenido; estado metálico puro | Alto; formación de barrera de óxido |

| Calidad de la Interfaz | Contacto atómicamente prístino | Contaminado por humedad/hidrocarburos |

| Integridad Estructural | Contacto físico de alta calidad | Continuidad eléctrica interrumpida |

| Eficiencia de Fabricación | Transición fluida entre capas | Requiere limpieza y re-bombeo |

Mejore su Investigación de Películas Delgadas con KINTEK

Lograr interfaces atómicamente prístinas es fundamental para nanocompuestos de alto rendimiento. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de vanguardia de PECVD, Evaporación al Vacío, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas de materiales. No permita que la contaminación atmosférica comprometa la integración de sus NC de Ge. Nuestras avanzadas soluciones in situ garantizan la integridad estructural y la pureza que su investigación exige.

¡Contacte a KINTEK hoy mismo para discutir sus requisitos de hornos y deposición personalizados!

Guía Visual

Referencias

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es la importancia del PECVD en la fabricación de pantallas de panel plano? Habilitando la deposición de alto rendimiento a baja temperatura

- ¿Qué hace que el silicio amorfo (a-Si) sea adecuado para aplicaciones de película delgada? Soluciones económicas, flexibles y escalables

- ¿Cuáles son los tipos de equipos PECVD? Elija el sistema adecuado para su laboratorio

- ¿Por qué son interesantes los plasmas con baja ionización fraccional para el procesado de materiales?Precisión en frío y eficiencia energética

- ¿Por qué se considera que la deposición química de vapor asistida por plasma (PECVD) es versátil en el procesamiento de materiales? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cómo benefician las superficies e interfaces limpias de los materiales preparados mediante PECVD a sus aplicaciones? Impulsar el rendimiento en la electrónica

- ¿Cómo afecta la frecuencia de excitación al bombardeo iónico y a la densidad del plasma en PECVD? Optimice las propiedades de la película y las tasas de deposición

- ¿Cuál es el proceso para crear recubrimientos de carbono tipo diamante (DLC) mediante PECVD? Domine los recubrimientos de alto rendimiento y baja temperatura