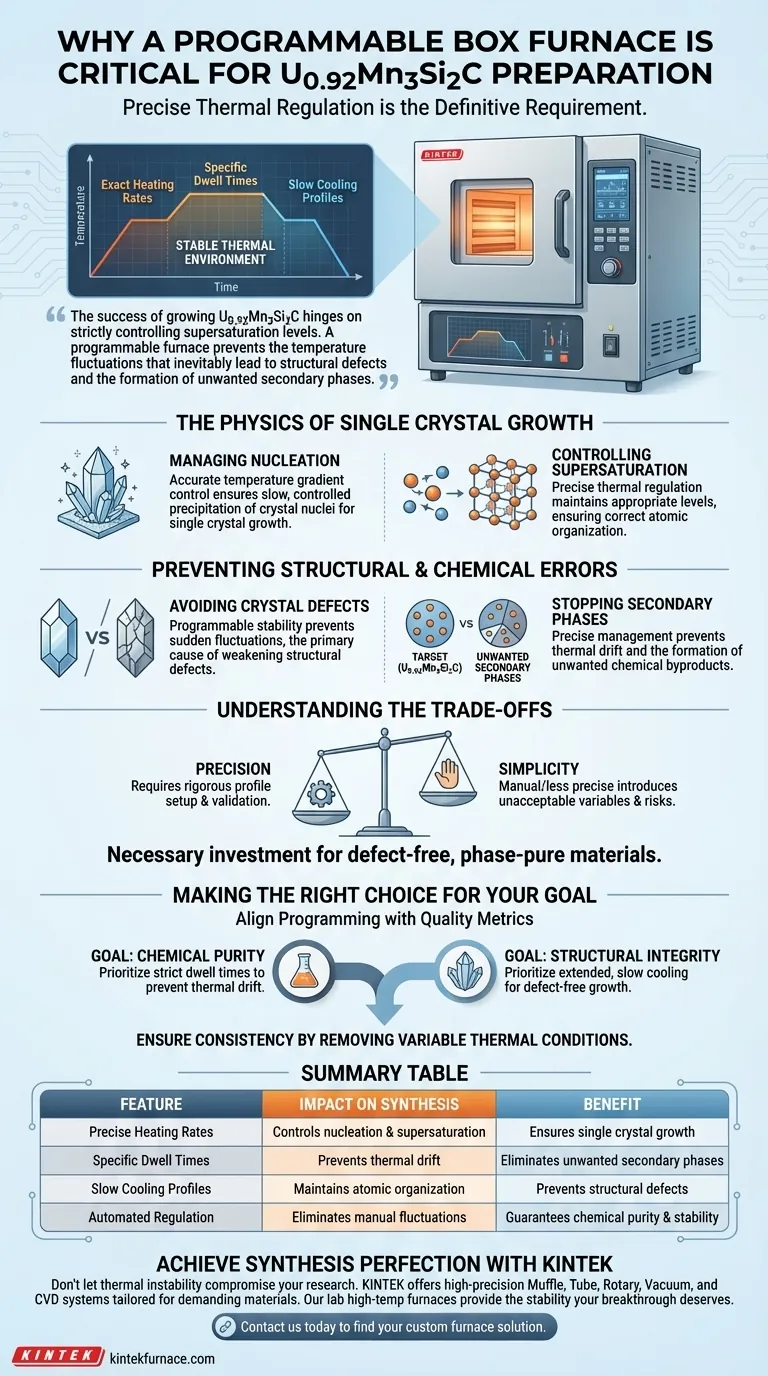

La regulación térmica precisa es el requisito definitivo. Un horno de mufla programable es fundamental para la preparación de U0.92Mn3Si2C porque permite la gestión exacta de las velocidades de calentamiento, los tiempos de permanencia específicos y los perfiles de enfriamiento lento. Sin esta precisión automatizada, es prácticamente imposible mantener el entorno térmico estable requerido para una síntesis de alta calidad.

El éxito del crecimiento de U0.92Mn3Si2C depende del control estricto de los niveles de sobresaturación. Un horno programable evita las fluctuaciones de temperatura que inevitablemente conducen a defectos estructurales y a la formación de fases secundarias no deseadas.

La Física del Crecimiento de Monocristales

Gestión de la Nucleación

El control preciso del gradiente de temperatura es vital para este material específico. Asegura que los núcleos de cristal precipiten lentamente en lugar de hacerlo de forma rápida o caótica. Esta precipitación controlada es el paso fundamental para lograr el crecimiento de monocristales.

Control de la Sobresaturación

El horno le permite mantener niveles de sobresaturación apropiados durante todo el proceso. Al regular con precisión el entorno térmico, el sistema programable asegura que el material se organice correctamente a nivel atómico, en lugar de congelarse en un estado desordenado.

Prevención de Errores Estructurales y Químicos

Evitar Defectos Cristalinos

La estabilidad térmica es innegociable para la integridad estructural. La naturaleza programable del horno evita fluctuaciones de temperatura repentinas. Estas fluctuaciones son la causa principal de los defectos cristalinos, que debilitan el material y alteran sus propiedades físicas.

Detener Fases Secundarias

El calentamiento inconsistente hace más que dañar la estructura cristalina; altera la química. La gestión térmica precisa evita la formación de fases secundarias. Estos son subproductos químicos no deseados que ocurren cuando la temperatura se desvía del rango de crecimiento óptimo.

Comprender las Compensaciones

Precisión vs. Simplicidad

El uso de un horno programable introduce un requisito de configuración y validación rigurosa del perfil. Sin embargo, la compensación es clara: intentar esta síntesis con equipos manuales o menos precisos introduce variables inaceptables. El riesgo de defectos e impurezas de fase hace que la complejidad del control programable sea una inversión necesaria para este material específico.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de su preparación de U0.92Mn3Si2C, alinee la programación de su horno con sus métricas de calidad específicas:

- Si su enfoque principal es la Pureza Química: Asegúrese de que su perfil priorice tiempos de permanencia estrictos para evitar la deriva térmica que crea fases secundarias.

- Si su enfoque principal es la Integridad Estructural: Priorice perfiles de enfriamiento lentos y prolongados para mantener los niveles de sobresaturación necesarios para el crecimiento de monocristales sin defectos.

Al eliminar las condiciones térmicas variables de la ecuación, asegura la consistencia tanto estructural como química del producto final.

Tabla Resumen:

| Característica | Impacto en la Síntesis de U0.92Mn3Si2C | Beneficio |

|---|---|---|

| Velocidades de Calentamiento Precisas | Controla la nucleación y la sobresaturación | Asegura el crecimiento de monocristales |

| Tiempos de Permanencia Específicos | Evita la deriva térmica | Elimina fases secundarias no deseadas |

| Perfiles de Enfriamiento Lento | Mantiene la organización atómica | Previene defectos estructurales |

| Regulación Automatizada | Elimina fluctuaciones manuales | Garantiza pureza y estabilidad química |

Logre la Perfección de la Síntesis con KINTEK

No permita que la inestabilidad térmica comprometa su investigación de alta pureza. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alta precisión, adaptados para los materiales más exigentes como U0.92Mn3Si2C.

Ya sea que requiera un control exacto de la sobresaturación o perfiles de enfriamiento personalizables, nuestros hornos de laboratorio de alta temperatura proporcionan la estabilidad que su avance merece. Contáctenos hoy mismo para encontrar su solución de horno personalizada y elevar la integridad de su material.

Guía Visual

Referencias

- Hope A. Long, Vladislav V. Klepov. Synthesis of U<sub>0.92</sub>Mn<sub>3</sub>Si<sub>2</sub>C Using Organic Carbon Source. DOI: 10.1002/zaac.202500047

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la retorta? Desbloquee una calidad superior con el procesamiento sellado

- ¿Por qué es importante aislar el espacio de trabajo en un horno de atmósfera del aire exterior? Garantizar el control del proceso y la seguridad

- ¿Qué es un horno de mufla y cuál es su función principal? Lograr un procesamiento térmico de alta pureza en entornos sellados

- ¿Qué aplicaciones tienen los hornos de atmósfera en la fabricación de células solares? Aumente la eficiencia con procesamiento térmico controlado

- ¿Para qué se utiliza una atmósfera químicamente reactiva en un horno? Para transformar las superficies de los materiales

- ¿Por qué es esencial un horno de alta precisión para las películas delgadas de CZTSSe? Evitar la descomposición de fases y la desnaturalización

- ¿Qué es un horno de atmósfera tipo caja? Control de calor maestro para el procesamiento de materiales

- ¿Cómo mitigan los sistemas de control de vacío y atmósfera los errores experimentales? Garantizar la precisión a altas temperaturas